| Container-Transport – mehr als eine bunte Kiste |

[English version] |

| Vortrag von Herrn Uwe-Peter Schieder, GDV | |

Inhaltsverzeichnis

Betrachtet man das operative Handling in einem Containerterminal aus der Distanz, dann erinnert es an das Stapeln von Bauklötzen. Die Bewegungen der colorierten Schachteln sind aber alles andere als ein Kinderspiel, sie sind der Herzschlag unseres weltweiten Wirtschaftssystems. Sie transportieren die Waren bzw. die Werte, die die Wirtschaft erschafft.

Ein Problem im schier ungebremsten Fluss des Warenstroms bleibt häufig unberücksichtigt. In dem Moment, in dem die Ware den Container "betritt", mutiert sie zur Ladung. Auch wenn der Container aussieht wie eine Garage, ist er nur eine Ladeeinheit, die Teil eines Verkehrsträgers werden kann. Die unterschiedlichen Verkehrsträger generieren aber ihre eigenen Belastungen, denen die Ladung standhalten muss. Diese Belastungen sind zum einen mechanischer und zum anderen klimatischer Natur.

Zusammenfassung:

Der Transport von Waren in Containern unterliegt unterschiedlichen Beanspruchungen. Diesen Beanspruchungen muss durch eine beansprunchungsgerechte Verpackung, adäquate Ladungssicherung und ein richtiges Feuchtemanagement begegnet werden. Die richtige Behandlung der Ware als Ladung muss mit "know how" geschehen. Nur eine gute Ausbildung und der klare Wille zur Qualität können zu einem sicheren und verantwortungsvollen Transport führen.

Zurück zum Anfang

Mechanische Beanspruchungen auf der Straße, der Schiene und der See

Die Internationale Maritime Organisation (IMO) hat die Probleme mit mechanischen Belastungen erkannt und schon vor Jahren das international anerkannte Regelwerk, die CTU-Packrichtlinien, erarbeitet. Diese CTU-Packrichtlinien geben klare Hinweise mit welchen Beschleunigungen während des Transportes mit den verschiedenen Transportmitteln zu rechnen ist. Ich möchte diese Beanspruchungen anhand einiger kurzer Beispiele illustrieren.

Für die Straße gilt 1 g in Fahrtrichtung:

Abbildung 1 [Ridder]

Siebzehn Tonnen Stahlrohre ineinander gesteckt.

Nur eine Bremsung, also eine normale Beschleunigung.

(Foto des Monats Februar 2003)

Für die See: Auf See können die Beschleunigungen einige 10.000 Mal auftreten:

Abbildung 2 [Hapag Lloyd]

(Foto des Monats Januar 2004)

Die nächsten Abbildung zeigen ebenfalls, dass ein Container eben doch keine Garage ist, sondern eine Ladeeinheit, die Kräften ausgesetzt ist:

Abbildung 3 [Schwarze, Bremerhaven] |

Abbildung 4 [Schwarze, Bremerhaven] |

Auf der Schiene:

Abbildung 5

(Foto des Monats September 2002)

Auf der Abb. 5 ist zu sehen, dass auch auf der Schiene mit Beschleunigungen zu rechnen ist, die einer adäquaten Sicherung bedürfen.

Den CTU-Packrichtlinien können präzise Werte für die Beschleunigungen entnommen werden, gegen die zu sichern ist. Eventuell vorhandene nationale Regelungen gehen den CTU-Richtlinien voraus, insbesondere beim Landtransport.

Abbildung 6

Tabelle aus den deutschen CTU-Packrichtlinien

Abbildung 7

Werte für die Beschleunigungen aus den deutschen CTU-Packrichtlinien

Nur zwei Beispiele aus dem See- und Straßentransport:

Auf der Straße ist die Ladung in Längsrichtung mit 1 g zu sichern. Das heißt, dass die Ladung mit ihrer Gewichtskraft zu sichern ist. Wären die eben gezeigten Rohre so gesichert gewesen, dann wäre nichts passiert.

Auf See muss in der weltweiten Fahrt seitlich mit 80% der Gewichtskraft gesichert werden. Einer Forderung, der ich eine besondere Bedeutung beimessen möchte, denn die seitlichen Bewegungen eines Schiffes können auf einer Reise von Hamburg nach New York einige zehntausend Mal auftreten.

Abbildung 7

Seitlichen Bewegungen eines Schiffes auf See

Auf der Straße treten die Höchstbelastungen meist immer nur einmal auf.

Zurück zum Anfang

Beanspruchungsgerechte Verpackung

Bevor eine Ware zur Ladung wird, muss sie richtig verpackt werden. Was heißt richtig verpackt? Eine Verpackung muss die Ware vor den zu erwartenden Beanspruchungen schützen. Jedes Transportmittel generiert eigene Beanspruchungen klimatischer und mechanischer Natur. Zur Konzeption einer Verpackung muss der Weg, den die Ladung nehmen wird, bekannt sein. Anhand des Reiseweges lassen sich die unterschiedlichen Klimazonen, auf die ich später noch eingehen werde, und die zu berücksichtigenden Beschleunigungen der unterschiedlichen Verkehrsträger ermitteln.

Zusätzlich zu diesen äußeren Faktoren sind innere Faktoren zu berücksichtigen. Soll Ladung in einem Container z. B. gestapelt werden, dann muss die Verpackung diesen Stapeldruck aufnehmen können.

Abbildung 9: Schachteln |

Abbildung 10: Fasspalette |

Die Schachteln in der Abbildung 9 sind kaum für den Versand geeignet, geschweige denn können sie so verpackt gestapelt werden.

Ladung muss nicht nur im Container fest gestaut und gesichert werden, sie muss auch in ihrer Verpackung beanspruchungsgerecht befestigt sein.

Die Abbildung 11 zeigt eine Kiste, in der eine Maschine lose verpackt wurde. Die Folgen dieses Mangels haben sich schon auf der Vorreise zum Stuffingcenter gezeigt. Die Kiste wurde durch die Maschine von innen heraus zerstört.

|

|

|

Abbildung 11: Kiste |

||

Eine beanspruchungsgerechte Verpackung ist die logische Voraussetzung für einen sicheren Transport. Aber leider führt die Tatsache, dass in der Praxis nur all zu oft davon abgewichen wird, regelmäßig zu Schäden (s. Abbildung 10). Erst eine beanspruchungsgerechte Verpackung macht aus einer Ware auch Ladung.

Zurück zum Anfang

Auswahl und Kontrolle eines Containers

Schon bei der Bestellung muss darauf geachtet werden, dass der Container zur Ladung passt. Wichtig ist, dass der Container über das gewünschte Payload, die notwendige Bodenbelastbarkeit und das erforderliche Volumen verfügt.

Steht der richtige Container zur Beladung bereit, dann muss er auf eine gültige CSC-Plakette oder Teilnahme am ACEP-Programm, äußere und innere Unversehrtheit, Dichtigkeit, Geruch und Funktionalität geprüft werden. Lassen sich die Türen öffnen und so schließen, dass der Container nach der Beladung spritzwasserdicht verschlossen werden kann? Sind die Ladungssicherungspunkte intakt? Ist der Boden sauber, unversehrt und ohne hervorstehende Schrauben und Nägel, die die neue Ladung beschädigen könnten? Leider ist eine Unterbodenkontrolle in den meisten Fällen nicht möglich.

So eine Kontrolle ist sehr simpel, aber häufig sind es die einfachen Dinge, denen zu wenig Beachtung geschenkt wird und die zu erheblichen Schäden führen.

|

Dieses kleine Loch wurde bei der Containerkontrolle nicht entdeckt. Die Folge war, dass die aus Zigaretten bestehende Ladung durch eindringendes Wasser Schaden genommen hat. Die Schadensumme betrug 15.000 €. | Abbildung 12 |

| Wir hätte man dieses Loch ohne Schwierigkeiten entdecken können? Ganz einfach: Ein Mann geht rein, die Türen werden geschlossen, und da wo Licht einfällt ist ein Loch im Container. |  |

| Abbildung 13 |

Zurück zum Anfang

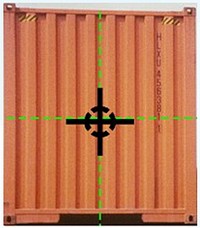

Lastverteilung und Beladungsplanung

Lastverteilung

Die Bodenbelastbarkeit eines Containers nennt man auch Streckenlast. Ein durchschnittlicher 20-Fuß-Standard-Container verfügt z. B. über eine Streckenlast von 6 Tonnen. Ein 40-Fuß-Standard-Container kann z. B. eine Streckenlast von 3 Tonnen aufweisen. Es gibt aber auch Container, die deutlich höhere Streckenlasten besitzen. Flat-Container haben eine deutlich verstärkte Bodengruppe. Die Längsträger eines Flat sind direkt nutzbar, daher können viel höhere Lasten verladen werden. Werden die Streckenlasten nicht eingehalten, wird der Container geschädigt, im Extremfall so, wie es auf dem folgenden Bild zu sehen ist:

Abbildung 14 [Aaron Bar-Tor]

Foto des Monats Oktober 2006

Hier wurde die Streckenlast eklatant überschritten. Aber nicht nur derartige Extremfälle sind ein Problem, sondern auch die einfachen Überlastungen, die "nur" die Struktur des Containers schädigen. Sie bilden eine Gefahr, denn diese Schäden bleiben häufig unentdeckt. Versagt so ein vorgeschädigter Container z. B. in der untersten Lage an Deck eines Containerschiffes, bricht der ganze Stapel, der über ihm steht, zusammen. Ein zusammengebrochener Stapel ist nicht mehr gesichert, das heißt, dass er sich "frei" bewegen kann. Bei jeder Schiffsbewegung kippt der ungesicherte Stapel wie eine "Abrissbirne" gegen die benachbarten Stapel. Dieser Belastung halten diese nicht lange stand und geben ihrerseits nach. So kann es zu den gefürchteten Ladungsverlusten auf Containerschiffen kommen, die auch das ganze Schiff in Gefahr bringen können.

Die Beladungsplanung

Ein Zitat aus den CTU-Packrichtlinien:

"Die Beladung muss vor Beginn geplant werden. Diese muss ermöglichen, dass die Ladung unter Berücksichtigung der Verträglichkeit aller einzelnen Ladungsteile sowie der Art und Festigkeit der Verpackungen und Versandstücke entweder fest oder gesichert gestaut sind. Sowohl die Möglichkeit der gegenseitigen Kontaminierung durch Geruch oder Staub als auch die physikalische und chemische Verträglichkeit müssen berücksichtigt werden."

| Eigentlich sind in diesem kleinen Absatz schon die wichtigsten Dinge genannt. Eine Beladung muss geplant werden: Leicht auf Schwer, Trocken über Nass. Ladelücken sind zwingend zu vermeiden, da sie Gift für die Sicherung sind. Der Gewichtsschwerpunkt sollte sich in oder in unmittelbarer Nähe der Längsachse des Containers befinden (Abbildung 15). |  Abbildung 15 |

| Die Lastverteilung in Längsrichtung muss so ausfallen, dass keine Hälfte des Containers mehr als 60 Prozent des Payloads trägt (Abbildung 16): |

Abbildung 16

Gefahrgut muss an der Tür gestaut werden und die gesamte Ladung muss den Beanspruchungen gerecht gesichert werden. Allein diese simplen Regeln stellen das Gros der Verlader und Stuffingscenter vor schier unlösbare Aufgaben.

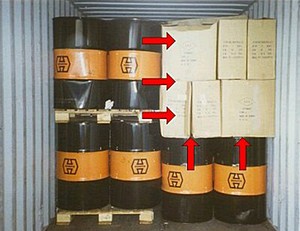

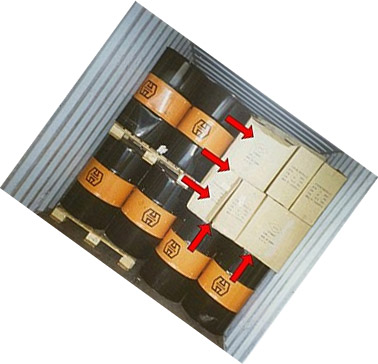

| Wer Fässer Stapeln will, der muss Platten für Zwischenlagen bereithalten … |  |

| Abbildung 17 |

|

… und wer, wie auf der Abbildung links zu sehen, Fässer mit Schachteln zusammen laden möchte, muss Materialien zum Schutz der Schachteln einsetzen. | Abbildung 18 |

| Das nächste Bild verdeutlicht, was im Seegang mit den Schachteln passieren wird: |  Abbildung 19 |

Die richtige Beladungsplanung ist die beste Schadenverhütung.

Zurück zum Anfang

Ladungssicherung in und auf einem Container

Die Ladungssicherung muss dafür sorgen, dass die Ladung an ihrem Platz bleibt und sich selbst und andere Ladung nicht schädigt. Die beste Ladungssicherung ist die, die sich von selbst ergibt, z. B. durch formschlüssiges Stauen. Ist das nicht möglich, muss gesichert werden. Im Landtransport wird sehr häufig mit Niederzurrungen gearbeitet, die ausschließlich über die Reibung wirken. Die Niederzurrung nennt man auch Friction Loop, denn ihre Wirkung erreicht sie über die Reibung (friction). Im Seetransport wird die Direktzurrung bevorzugt, denn die Bewegungen können sich bei schlechtem Wetter einige zehntausend Mal wiederholen.

Abbildung 20: Niederzurrung (Friction Loop)

Abbildung 21: Direktzurrung (Half Loop)

| Die beste Sicherungsart ist das Pallen. Lässt sich der Formschluss nicht direkt mit der Ladung selbst herstellen, dann ist es eine gute Möglichkeit, ihn z. B. mittels Holz "künstlich" herbeizuführen (Abbildung 22). Wenn eine Pallung nicht möglich ist, können Direktzurrungen zum Einsatz kommen. Die Reibung ist auch hier ein wichtiger Begleiter, darf aber im Seeverkehr nicht die gleiche Rolle spielen wie im Landverkehr. Mit der Sicherung der Ladung übernimmt derjenige, der sie ausführt, eine hohe Verantwortung – nicht nur für die Ladung selbst, sondern auch für das Transportmittel und alle anderen Verkehrsteilnehmer. |  Abbildung 22 |

Einige Beispiele aus der Praxis zeigen, dass eine richtige und gute Ladungssicherung nur mit einer fundierten Ausbildung zu erreichen ist.

Abbildung 23

In der Abbildung 23 ist zu sehen, dass diese Anlage mit einer Masse von 25 Tonnen seitlich ausschließlich durch Niederzurrungen, also durch Reibungserhöhung, gesichert wurde. Eine Niederzurrung kann eine Sicherungskraft von ca. 300 kg (300 daN) leisten. Bei einer Ladungsmasse von 25 Tonnen ein eher sehr bescheidener Beitrag zur Sicherung. Eine Niederzurrung kann allenfalls eine Sicherung gegen Wegfliegen in vertikaler Richtung sein, was aber wenig sinnvoll ist.

|

Die Niederzurrungen (friction loops) sollten durch Direktzurrungen (half loops), wie in der Abbildung 24 (links) skizziert, ersetzt werden. Diese half loops wirken direkt gegen seitliches Verrutschen und somit auch direkt den Beschleunigungen des Seeverkehrs entgegen. Solche Sicherungen können je nach Qualität der Gurte und der Sicherungspunkte am Flat bis zu 10.000 kg (10.000 daN) an Sicherungskraft aufbringen. Eine Tatsache, die über das Resultat des Transportes entscheiden kann. | Abbildung 24 |

Auf der Abbildung 23 ist ein aufwändiger Holzunterbau zu erkennen. Dieser ermöglicht das sichere Absetzen des Anlagenteils auf dem Flat-Container. Zur Sicherung nach vorn oder hinten wurden Holzkeile eingesetzt. Der Unterbau kann 25 Tonnen Ladung problemlos aufnehmen und hält dieser auch stand. Auf den Stirnseiten des Containers sollen aber die Nägel in den Keilen die Sicherung übernehmen. Die wenigen Nägel können, unter optimalen Bedingungen, aber nur 1,5 bis 2 Tonnen sichern. Eine absurde Situation, denn mit jeweils zwei Holzbalken gegen die Stirnwand des Containers, die nur geringfügig größer sind als die Holzkeile, lassen sich Sicherungen für 20 Tonnen herstellen. Holz an sich ist eines der besten Ladungssicherungsmaterialien, denn es kann große Kräfte aufnehmen bzw. weiterleiten und ist sehr leicht zu verarbeiten. Eine Nagelung hingegen kann nur einen Bruchteil der Sicherungskraft bieten, ist aufwendig in der Verarbeitung und zerstört auf Dauer den Containerboden.

Mit den nächsten Bildern möchte ich den Beweis antreten, dass mangelhafte Ladungssicherung auch katastrophale Folgen haben kann.

Abbildung 25 [Ewig NYC im Auftrag des HDI]

(Foto des Monats August 2003)

Eine Gruppe von 18 Containern war mit wire rod coils beladen. Die "Sicherung" bestand, wie in der Abb. 25 zu sehen, ausschließlich aus Keilen. Der Tatsache, dass die Keile falsch geschnitten waren und dass dieser Containerboden nicht nagelfähig war, soll an dieser Stelle keine Beachtung geschenkt werden. Von Bedeutung ist, dass irgendjemand versucht hat, mit Keilen und mit sonst nichts, die wire rod coils mit ihrer beträchtlichen Masse zu sichern.

| Ein derartiges Vorgehen ist nicht nur verantwortungslos, sondern zeugt von einer vollkommenen Fehleinschätzung der Gegebenheiten. Auf diesem Schiff gingen alleine acht Container über Bord verloren und die Ladung in den restlichen zehn Containern mit wire rod coils wurden zum Totalverlust. Es waren die einzigen Container, die auf dieser Reise Schaden genommen haben (Abbildung 26). |  |

| Abbildung 26 [Ewig NYC im Auftrag des HDI] (Foto des Monats August 2003) |

Das letzte Beispiel (Abbildung 27) zeigt, dass auch einfache Schachtelladungen, die zu den Seiten des Containers formschlüssig gestaut waren, im Türbereich einer Sicherung bedürfen. Ein Unternehmen, dass sich hilfesuchend an uns gewandt hat, hatte mehrfach den Fall, dass sich die Container, die mit offener Tür rückwärts an die Rampe herangefahren wurden, bei geschlossenem Rolltor selbst entluden:

Abbildung 27

(Foto des Monats Oktober 2005)

|

Die schadenverhütende Maßnahme des Unternehmens bestand darin, das Rolltor vorher zu öffnen. Das ist eine eklatante Verletzung der Ladungssicherungspflichten. Beim Öffnen des Containers schwebt die Person, die ihn öffnet, in Lebensgefahr. Die Ladung ist so stabil zu stauen, dass sie sich nicht wie Bulkladung aus dem Container ergießen kann. Des Weiteren muss die Ladung im Türbereich so gesichert werden, dass beim Öffnen der Türen keine Ladung herausfallen kann. Das kann mit Holzgattern, Paletten oder Gurten geschehen. |

Abbildung 28 (Foto des Monats Oktober 2005) |

Abbildung 29: Holzgatter, Holzpallung

Zurück zum Anfang

Klimatischen Beanspruchungen

Waren mit einem hohen Wassergehalt und/oder einem vegetabilen Ursprung haben höhere Ansprüche an die klimatischen Bedingungen während ihres Transportes bzw. ihrer Lagerung. Auf Stückgutschiffen kannte man diese Anforderungen gut und überwachte die Atmosphäre in den Laderäumen bezüglich ihrer Temperatur und Feuchte. Durch gezielte Lüftungsmaßnahmen konnte die Lageratmosphäre manipuliert und so schadenverhütend eingegriffen werden.

Mit der zunehmenden Containerisierung wurden zuerst industriell gefertigte Waren, dann aber auch Waren vegetabilen Ursprungs im Container transportiert. Die Probleme mit der Feuchte ließen nicht lange auf sich warten, denn Lüftungsmaßnahmen konnten nicht mehr ergriffen werden.

Abbildung 30: Klimazonen der Erde nach Neef

Schiffe durchfahren auf ihren Reisen häufig mehrere Klimazonen. Besonders problematisch sind die Reisen in nördlicher und südlicher Richtung, da sich die Temperatur der Luft und des Wassers auf diesen Reisen sehr schnell ändert. Mit der klimatisch bedingten Temperaturänderung ändert sich auch das Kleinklima im Container. Das Containerklima wird schon vom Tagesgang beeinflusst. Der Tagesgang ist die Temperaturänderung, die durch die unterschiedliche Sonneneinstrahlung während eines Tages (Tag und Nacht) auf den Container einwirkt.

Zurück zum Anfang

Klimatische Grundbegriffe

| In der Luft ist immer ein bestimmter Anteil Wasserdampf vorhanden. Etwa 3 g/m3 in kalter, trockener Luft und über 30 g/m3 in warmer, feuchter Luft. Das ist mit maximal 3% der Masse der Luft nur ein geringer Anteil, der aber sehr wetterwirksam sein kann, wie der Hurrikan "Katrina" in New Orleans gezeigt hat. |  |

| Abbildung 31 Hurrikan "Mitch" [www.wikipedia.de] |

Entscheidend ist, dass in der Atmosphäre nur eine bestimmte Menge Wasserdampf vorhanden sein kann.

Die Sättigungsmenge ist von der Temperatur abhängig. Darum wird die Feuchtigkeit der Luft als relative Feuchte beschrieben. Je wärmer die Luft, desto mehr Wasserdampf kann darin enthalten sein:

Abbildung 32

Ist die Sättigungsmenge erreicht, so kann kein Wasser mehr verdunsten. Die relative Luftfeuchte beträgt jetzt 100%. Eine relative Luftfeuchte von 60% bedeutet, dass die Luft 60% der Sättigungsmenge enthält.

Je geringer die relative Luftfeuchte ist, desto mehr Wasserdampf kann die Luft aufnehmen. Problematisch wird es nur, wenn sich die Luft, die vorher Wasserdampf aufgenommen hat, abkühlt. Die relative Feuchte steigt dann an. Sobald 100% Luftfeuchte erreicht sind, kondensiert der Wasserdampf bei weiterer Abkühlung. Der sogenannte Taupunkt ist erreicht. Wird der Taupunkt im Container erreicht, fällt Wasser aus und die Gefahr für die Ladung ist signifikant.

Viele Stoffe wie Holz, Papier, Kaffee, Kakao etc. sind hygroskopisch, d. h. sie können Feuchtigkeit aufnehmen und wieder abgeben. Die Menge des Wassers, dass in den Stoffen enthalten ist, bezeichnet man als Wassergehalt. Der Wassergehalt wird in Prozent, im Verhältnis zur Trockenmasse der Stoffe, angegeben.

|

Den Vorgang der Feuchtigkeitsaufnahme nennt man Adsorption und die Wasserdampfabgabe Desorption. Sorptionsisothermen geben Auskunft über das spezifische Feuchtigkeitsverhalten der unterschiedlichen Stoffe. | Abbildung 33: Sorptionsisothermen |

Die Grafik zeigt den typischen "S"- Verlauf einer Sorptionsisotherme einer hygroskopischen Ware. Die Fläche zwischen den beiden Kurven nennt man Adsorptionsverspätung. Sie beschreibt die verspätete Aufnahme des Wasserdampfes durch den hygroskopischen Stoff.

Je höher der Wassergehalt, desto mehr Wasserdampf gibt eine hygroskopische Ware an die Umgebungsluft ab. Diese Desorption geschieht so lange, bis die Luft, die die Ware umgibt die Gleichgewichtsfeuchte erreicht hat. Das ist der Punkt, an dem in der Ware und in der Luft der gleiche Wasserdampfdruck herrscht. Diese Prinzipskizze soll dies schematisch verdeutlichen:

Abbildung 34: Gleichgewichtsfeuchte

Vereinfacht kann man sagen, dass eine Ware mit geringem Wassergehalt in einem Container eine geringe relative Feuchte einstellen wird und wenn sie einen hohen Wassergehalt hat, eine entsprechend hohe relative Feuchte.

Wird die Luft im Container wärmer, wird sie automatisch relativ trockener und kann dann zusätzlich Wasserdampf aufnehmen. Kühlt sie sich wieder ab, steigt die relative Feuchte und die Ware muss wieder Feuchtigkeit aufnehmen. Ist die Ware zu feucht, kommt es zur Kondensation, weil der Taupunkt überschritten wird.

Abbildung 35: Ware mit hohem Wassergehalt

Abbildung 36: Ware mit niedrigem Wassergehalt

Zurück zum Anfang

Feuchtemanagement

Der Container ist ein geschlossener Raum, in dem sich ein eigenes Klima einstellt. Sofern der Container dicht ist und keine Feuchtigkeit von außen eindringen kann, hängt die relative Luftfeuchte im Container ausschließlich vom Wassergehalt seiner Ladung und der Temperatur ab. Die Temperatur ist eine Größe, die vom Reiseweg abhängig und nicht beeinflussbar ist. Somit bleibt nur der Wassergehalt der Ware als einziges Regulativ für das Containerklima übrig.

Es gibt drei Feuchtigkeitsgrenzen, die wesentlich für einen qualitativen Transport sind. Die Erste Grenze ist die Korrosionsgrenze.

| Sie liegt bei 40% relativer Feuchte. Zwischen 40 und 60% relativer Feuchte neigen Eisenmetalle schwach zur Korrosion, danach steigt die Korrosionsneigung extrem an (s. Kurve in der Abbildung 37 rechts). |  |

| Abbildung 37 Korrosionsgrenze |

|

Die Lösung für korrosionsempfindliche Waren ist eine eigene Dichtverpackung, in der mittels Trockenmittel die Feuchtigkeit zu jeder Zeit unter 40% gehalten wird. | Abbildung 38 |

Die nächste Grenze ist die Schimmelgrenze, die bei 75% relativer Feuchte liegt. Sie ist die wichtigste Feuchtigkeitsgrenze im Containertransport. Oberhalb einer relativen Feuchte von 75% kann sich Schimmel bilden. Das Regulativ für die Feuchte im Container ist der Wassergehalt der Ware. Also muss der Wassergehalt so gewählt werden, dass sich während eines Transportes keine relative Feuchte von > 75% einstellen kann. Der Tagesgang und die Reiseroute müssen berücksichtigt werden. Als Faustregel kann gelten, dass ein Wassergehalt, dem eine Gleichgewichtsfeuchte von 60% gegenübersteht, als sicher anzusehen ist.

Jede Ware hat aber einen spezifischen Wassergehalt, bei dem in Abhängigkeit des Reiseweges und der Jahreszeit mit einem sicheren Transport zu rechnen ist. Diesen Zustand nennt man containertrocken. Unter www.tis-gdv.de geben wir Richtwerte an, die dabei helfen, den containertrockenen Wert für viele Waren zu finden.

Handelt es sich um besonders feuchtigkeitsempfindliche Waren oder ist mit extremen Temperaturschwankungen zu rechnen, ist ein geringerer Wassergehalt sinnvoll.

Ein Mittel zur Schadenverhütung sind z. B. passiv belüftete Container, die im Dach- und Bodenbereich Lochleisten zur passiven Belüftung haben (Abbildung 39). Lassen sich vegetabile Waren nicht auf einen sicheren Wassergehalt trocknen, ist die Verwendung derartiger Container zu empfehlen.

Abbildung 39

Wird durch hohe Feuchten oder starke Temperaturschwankungen der Taupunkt überschritten, ist die dritte und gefährlichste Grenze erreicht, der Taupunkt. Dann regnet es im Container. Hält dieser Zustand nur kurz an, können eingehängte Vliese gute Dienste leisten, in dem sie die von der Containerdecke abfallenden Tropfen auffangen. Regnet es länger im Container, ist der Schaden vorprogrammiert (Abbildungen 40 und 41):

Abbildung 40 |

Abbildung 41 |

Bei diesem Container wurde versucht, die anfallende Feuchte im Container durch Trockenmittel aufzunehmen. In einem 20-Fuß-Container mit 24 Tonnen Kakao bei einem Wassergehalt von 12 Prozent befinden sich 2.880 kg Wasser. Ein paar Trockenmittelbeutel können dieses Feuchteproblem nicht lösen. Die Folge war schimmliger Kakao.

Die Lösung besteht darin, trockenen Kakao zu transportieren und insbesondere im Winterhabjahr passiv belüftete Container zu verwenden.

Zurück zum Anfang