Containerpacken

(ein Beitrag von Herrn Kapitän Winfried Strauch)

Version 1.0.0.08

Containerpackbetriebe haben es wahrlich nicht leicht. Ein großer Teil der angelieferten Ladeeinheiten verdienen diesen Namen nicht. Durch die schlechte Verpackung und Unitisierung der Waren verursachen sie zum Teil erhebliche Mehrkosten beim Stauen und Sichern im Container. Ein Ritt auf Messers Schneide. Denn bei Sammelgutcontainern müssen die Interessen aller in den Container zu packenden Waren berücksichtigt werden.

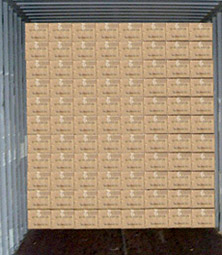

Keine grundsätzlichen Probleme mit dem Packen und Sichern von Containerladungen gibt es, wenn einheitliche Ladungen transportiert werden, deren Verpackungen den Containermaßen angepasst sind. Verpackungsmodule sollten ganzen Bruchteilen der üblichen Containerinnenmaße entsprechen. Das reduziert Schäden sowie Pack- und Sicherungskosten. Zum Beispiel könnte ein Container mit Schachteln der Abmessungen 600 mm x 293 mm x 213 mm absolut kompakt beladen werden. Sind die Schachteln ausreichend belastungsfähig, kommt als Schadenursache nur noch das klimatische Risiko in Betracht. Mechanisch-dynamische Schadenursachen können normalerweise ausgeschlossen werden.

Schon geringfügige Abweichungen von "echten Modulmaßen" erhöhen das Transportrisiko. Selbst kleine Lücken können infolge von Impulskräften zur Stauchung von Packstücken, einer daraus resultierenden Vergrößerung der Lücken, und Schäden führen.

Sind von vornherein größere Lücken vorhanden, die nicht ausgefüllt werden, kommt es in erheblichem Umfang zu Schäden. Das ist fast immer der Fall, wenn auf dem europäischen Poolmaß basierende Packstückabmessungen zur Verladung kommen und verbleibende Lücken nicht hinreichend ausgefüllt werden. Packfehler beim Bilden der Ladeeinheiten vergrößern das Risiko.

|

|

|||

| Keine Lücke und kein Loch … [Kapt. W. Strauch] |

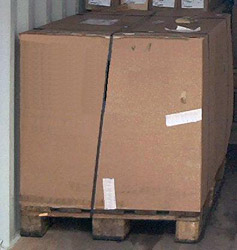

… das geht noch … [Kapt. W. Strauch] |

… aber bedenken Sie doch! [Kapt. W. Strauch] |

Die Ursache für diese Packweise liegt primär in der schlechten Unitisierung dieser Europalette:

|

|

|

| Made in Germany? [Kapt. W. Strauch] |

||

Mit Fässern haben es die Packbetriebe besonders schwer. 61-er Fässer, mit 2′ Durchmesser also, passen leider nicht nebeneinander in einen Container. Die Sicken-Konstruktion mit Sprengringen üblicher Bauart ist nicht beförderungsgerecht. Die Fässer können nicht in "Soldatenaufstellung" in einen Container gepackt werden. Es verbleiben grundsätzlich Lücken. Die Fässer schieben sich unter Belastung an den Sicken hoch und "hängen" sich an den Sprengringdeckeln auf. Dabei können Fässer beschädigt und Deckel aufgerissen werden.

|

|

| Ungünstige Fasskonstruktion [Kapt. W. Strauch] |

|

|

| Beförderungsgerechte Fasskonstruktion [Kapt. W. Strauch] |

Durch eine entsprechende Konstruktion und Dimensionierung würden Pack- und Sicherungsprobleme ad hoc beseitigt und darüber hinaus Kostenvorteile entstehen. Hier sind die Hersteller von Stahlblech- und Kunststoffpackmitteln gefragt. Ein langer und beschwerlicher Weg, der sich aber bezahlt macht.

|

|

|||

| Bild 1: Keine Lücke und kein Loch … [Kapt. W. Strauch] |

Bild 2: … das geht noch … [Kapt. W. Strauch] |

|

|

| Bild 3: … aber bedenken Sie doch! [Kapt. W. Strauch] |

Bild 1 dieser Serie ist "konstruiert" – zur Zeit also (noch) blanke Theorie. Bei Bild 2 muss ergänzt werden, dass die CTU-Richtlinien und Gefahrgutbestimmungen fordern, dass Gefahrgüter im Türbereich zu laden sind, wenn sie mit anderen Ladungen zusammen geladen werden. Das aber wäre nur in der schlechten Manier des dritten Bildes der Serie möglich gewesen. Ein sehr hoher Sicherungsaufwand ist die Folge, da nahezu alle Versandstücke die üblichen "unglücklichen Maße" aufwiesen. Das Packpersonal hat durch geschickte Kombination der anderen Ladungen mit den Fässern den erforderlichen Sicherungsbedarf minimiert, aber damit die CTU-Richtlinien außer Acht gelassen. Ist Ihnen das vorzuwerfen? Auf ein anderes Warenrisiko muss in Hinblick auf Fassladungen besonders hingewiesen werden:

Da viele Packbetriebe leider immer noch Container im Freien beladen, sammelt sich in den Fassdeckeln oft sehr viel Wasser an, das dann mit in die Container geladen wird und dort zu Schäden an anderen Ladungen führen kann.

|

|

| Nur bedingt erkennbar: Zu schwache Verpackung [Kapt. W. Strauch] |

Mängel der Verpackung offenbaren sich nicht immer sofort. Dieses Versandstück wurde auf dem Containerboden platziert, um es mit anderen Gütern zu überpacken:

Beim Aufsetzen einer anderen Ladung mittels Gabelstapler wurde die Schwäche der Verpackung offenbar:

|

|

|

| Beim Versuch des Überpackens verformtes Versandstück [Kapt. W. Strauch] |

||

Dass dieses Versandstück nicht überstaut werden durfte, war nicht durch die entsprechenden Piktogramme gekennzeichnet. Den Gabelstaplerfahrer bzw. das Packpersonal trifft somit keine Schuld am bedauerlichen Zustand der Ladeeinheit. Durch die Schwäche des Packstückes entstehen zusätzliche Kosten. Der Packbetrieb muss das Packstück herausnehmen und seine Beladefolge und Packplanung ändern. Gut, dass sich der Mangel bei der Beladung offenbart hat. Wäre es – wie ursprünglich geplant – im Bodenbereich geladen worden, hätte die gesamte Containerladung Schaden nehmen können.

[Kapt. W. Strauch] |

Das Ergebnis ist jedoch nicht zufriedenstellend. Die Schachteln der auf dem Containerboden positionierten Ladeeinheit sind auf eine Poolpalette geladen worden – aber leider nicht bündig. Dadurch liegt die obere (Pool-)Palette nur mit zwei Streifen auf und es ist eine erhebliche Ladelücke vorhanden. Zwischengarnier aus Stauholz, Sperrholzplatten o.ä. wurde nicht gelegt. Häufig leider eine Kostenentscheidung. Gleiches gilt für die Übernahme des Material- und Arbeitsaufwandes, um die entstandene Packlücke fachmännisch zu schließen. So kann nur – im Interesse der gesamten sich im Container befindlichen Ware – gehofft werden, dass die bevorstehende Seereise und ein eventueller Nachlauf des Containers im Importland unter extrem günstigen Verhältnissen abläuft. Ein Glücksspiel anstelle eines qualifizierten Transportes. Das ist die Realität für unzählige Container und andere Transporteinheiten, die jeden Tag auf die Reise geschickt werden. |

Zurück zum Anfang