| Moderne Kühlhäuser –

Technik zur Erhaltung der Qualität bei Plus- und Minustemperaturen |

| Vortrag von Herrn Michael Weilhart, Ingenieurbüro tiefkuehlhaus.info |

Inhaltsverzeichnis

1 Allgemeines zu Kühlhäusern

Kühlhäuser werden nach der Art der Anwendung und Nutzung unterschieden in:

| Gewerbliche Kühlhäuser (Dienstleister für verschiedene Kunden) – Lagerkühlhaus – Speditionskühlhaus |

|

| Produktionskühlhäuser (mit Rohwaren für die Herstellung oder Fertigwaren wie z. B. Pizza) | |

| Handelskühlhäuser (z. B. der großen Einzelhandelsketten) | |

| Obstkühlhäuser | |

| Sonderkühlhäuser (Hafen, Spezialanwendungen) | |

| Umschlagskühlhäuser (Umschlagssammelplatz für Neuverteilung) | |

| Kleinvorratsläger (Verbrauchermärkte, Metzgereien) |

In Kühl- und Tiefkühllagerräumen herrschen übliche Lufttemperaturen von:

| -1 °C bis +12 °C in Frischeräumen und Rampenbereichen für alle plusgekühlten Waren (z. B. Obst, Gemüse, Milchprodukte u. v. m.) |

|

| -18 °C bis -30 °C in Tiefkühllagerräumen und deren Bereitstellungszonen (z. B. für Tiefkühlkost, Fleisch, aber auch Sonderprodukte wie für Medikamente) |

|

| -30 °C bis -48 °C in Verbindung mit extrem hohen Luftwechselraten in Frosterräumen |

In Deutschland gibt es 750 gewerbliche und betriebliche Kühlhäuser, diese verfügen über:

| 21,6 Mio. cbm gekühltes Volumen | |

| 4,5 Mio. Europalettenplätze (mehr als 100 Liter Lagervolumen pro Bundesbürger!) |

Davon sind ca. 300 gewerbliche Kühlhäuser, von denen wiederum 239 Mitglied im VDKL (Verband Deutscher Kühlhäuser und Kühllogistikunternehmen e.V.) sind. Diese haben zusammen ein gekühltes Volumen von 12,6 Mio. cbm [Stand 2009], das ist mehr als die Hälfte des Volumens aller Kühlhäuser in Deutschland.

Folgende Dienstleistungen werden in Kühlhäusern erbracht:

| "Klassische" Lagerung, Kommissionierung und Umschlag | |

| Konfektionierung | |

| Frosten von ungefrorenen Waren / Nachkühlen von nicht ausreichend gekühlten Waren | |

| Bestandsführung und Chargenverfolgung von Kundenware | |

| Sortier- und Umpackarbeiten, Etikettierung | |

| Zolllagerung | |

| Zollabfertigung | |

| Zusätzlich: Kompletter nationaler / weltweiter Speditions- und Transportservice | |

| Durchgängige Tiefkühlkette (HACCP)* | |

| Containerabfertigung | |

| Leistungsstarke Informations- und Kommunikationssysteme | |

| Zeitnaher Informationsfluss zum Sendungsstatus | |

| Flächendeckendes Sammelgutnetz mit bundesweiter Verteilung |

*HACCP-Konzept = Hazard Analysis and Critical Control Points-Konzept.

Zu deutsch: Gefahrenanalyse und kritische Lenkungspunkte. Es soll als vorbeugendes System die Sicherheit von Lebensmitteln und Verbrauchern gewährleisten.

Seitenanfang

2 Grundaufbau eines Kühlhauses

Diese Abbildung zeigt schematisch den Aufbau eines Kühlhauses:

Die einzelnen Grundbestandteile sind:

| Kühlräume für Lagerung, Kommissionierung und weitere Dienstleistungen | |

| Vorraum, Bereitstellung (Rampe), plusgekühlt oder tiefgekühlt | |

| Andockstellen (Thermoschleusen, Lkw-Andockstellen) | |

| Palettenlager (für die Stapelhilfsmittel) | |

| Trockenlager (Lagerraum für Verpackung u. a.) | |

| Entsorgungsbereich (Vorraum für Folien- und Kartonpresscontainer) | |

| Staplerladestation mit Flurförderzeugen | |

| Bürobereich (Expedition, Verwaltung, Sozialräume) | |

| Sozialbereich für gewerbliche Mitarbeiter (Pausenraum, Umkleide, Sanitär) | |

| Maschinenraum mit (meist davon räumlich getrennter) Schaltwarte | |

| Kälteanlage inkl. intelligenter Steuerung | |

| Elektroräume (Einspeisung, Trafo, NSHV; E-Räume für Verschieberegale) | |

| Außenanlagen (Hoffläche, Grünanlagen) |

Eine TK-Bereitstellung mit Thermoschleusen ermöglicht das Andocken von Kühl-Lkw, ohne dass beim Ladevorgang die Tiefkühlkette unterbrochen wird.

Zu den Sonderausstattungen eines Kühlhauses gehören u. a.:

| Frosterräume | |

| Weißbereich (Hygiene) | |

| Verarbeitungsräume (Fleischzerlegung, Obstbearbeitung) | |

| Konfektionierräume (Neuzusammenstellung von Artikeln) | |

| Verpackung | |

| Rohrbahnanlagen (Fleisch) | |

| Prüfräume (für Veterinär/in) | |

| außenliegende Lkw-Steckdosen (für Kälteaggregate) | |

| Zollbereich |

Bauliche Unterscheidung von Kühlhäusern:

Unterscheidung nach Anordnung der Isolierung

| Innenliegende Isolierung, Tragkonstruktion außen (Vorteil: Optimale Raumausnutzung) | |

| Außenliegende Isolierung, Tragkonstruktion innen (Vorteil: Warme Luft kann sich oben in einem Bereich sammeln, wo keine Ware gelagert ist). Diese Anordnung wird derzeit bevorzugt verwendet. |

Wärmedämmung im Dach und Wandbereich mittels PU-Paneele:

| Dämmschichtdicken bei Tiefkühlung: 170 … 200 … 220 mm | |

| Dämmschichtdicken bei Pluskühlung: 80 … 100 … 120 mm |

Wärmedämmung im Bodenbereich:

| extrudierter Polystyrol-Hartschaumstoff (hohe Druckfestigkeit erforderlich) |

Erforderliche Brandschutz-Maßnahmen sind:

| Aufteilung des Kühlhauses in Brandabschnitte, Trennung durch Brandwände | |

| Rauchansaugsysteme (RAS) zur Feststellung von Rauchentwicklung durch Brand |

In einigen Bundesländern zusätzlich:

| Rauch- und Wärmeabzugsanlagen (RWA) | |

| Sprinklerung (Antifrogen L nur bis -20 °C zugelassen; Begleitheizung erforderlich; Gefahr der Fehlauslösung und Gefahr durch Eisschäden, wenn Sprinklerwasser in der Tiefkühlhalle gefriert) | |

| Inertisierung (Sauerstoffabsenkung auf unter 17 % zur Eindämmung bzw. Erstickung der Flammen) Vorteil: ideal für vollautomatisierte Läger Nachteil: ungünstig für Läger mit Umschlagspersonal, da dessen Leistungsfähigkeit reduziert wird bzw. Atemprobleme auftreten |

Mittlerweile wird im Rahmen der Baugenehmigung beim Neubau größerer Kühlhäuser meist die Erstellung eines detaillierten Brandschutzkonzeptes gefordert.

Seitenanfang

3 Lagertechnik

Regale für die Kühlräume

Diese Abbildung zeigt schematisch den Aufbau mit Regalen im Inneren eines Kühlhauses. Es sind verschiedene Regaltypen und Lagerungsarten in Regalen dargestellt:

[Bildquelle: Jungheinrich]

Ein typisches Standardregal ist das Festregal (back-to-back-Regal, Palettenregal):

[Bildquelle: Jungheinrich]

Zwischen den Doppelregalen ist ein ca. 3 m breiter Gang vorhanden, der von Flurförderzeuge befahren wird und den nötigen Freiraum für die Drehbewegungen des Fahrzeuges beim Einlagern zur Verfügung stellt. So ist der Zugriff auf jede einzelne Palette gewährleistet. Nachteil: Viel Leerraum, der nicht zur Lagerung genutzt werden kann.

Dieser Nachteil wird bei den sog. Schmalgangregalen vermieden:

[Bildquelle: Jungheinrich]

Die Zwischenräume bzw. Gänge sind sehr schmal, dadurch sind hier spezielle Stapler erforderlich. Diese sind sehr teuer und technisch aufwändig.

Seitenanfang

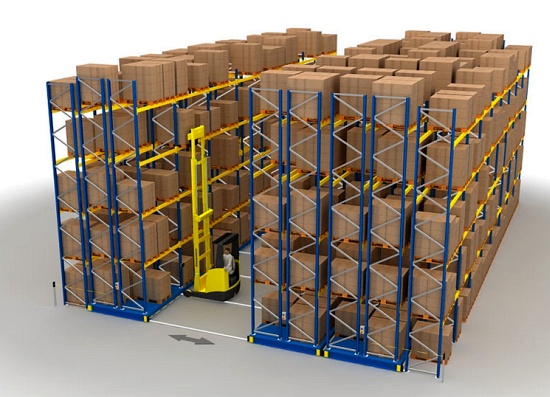

Eine sehr raumökonomische Variante ist das Einfahrregal bzw. Durchfahrregal:

[Bildquelle: Jungheinrich]

Hier werden die Paletten hintereinander eingelagert (siehe Abbildung), was sehr platzsparend ist. Allerdings müssen die vorderen Paletten rausgenommen werden, wenn man auf eine hintere zugreifen möchte. Daher ist dieser Regaltyp nur bei größeren Chargen von gleichen Produkten sinnvoll.

Eine Weiterentwicklung des o. g. Regaltyps ist das Kanalregal für DIS Drive-In-Systeme:

[Bildquelle: Jungheinrich]

Der Stapler bleibt immer vorne stehen. Vorne ist er mit einem Rollwagen ausgestattet, der im Regal vom und zum Stapler fährt.

Diese Variante ist technisch etwas aufwändiger und teurer, u. a. weil der Rollwagen selbstfahrend und batteriebetrieben ist.

Das Einschubregal (Push-back) weist eine leichte Schräge auf. Dadurch rollen die Paletten immer nach vorne zur offenen Seite, wo der Stapler Zugriff hat. Wird die erste Palette entnommen, rollen die hinteren nach. Eine Sperre vorne am Regal verhindert, dass die Paletten aus dem Regal fallen.

[Bildquelle: Jungheinrich]

Seitenanfang

![]()

Beim Durchlaufregal werden die Paletten von der hinteren Seite eingelagert und von vorne entnommen:

[Bildquelle: Jungheinrich]

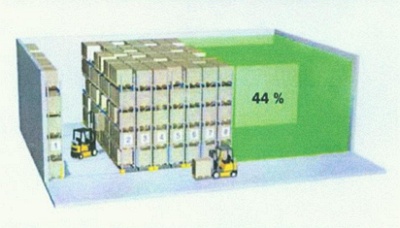

Die folgende Abbildung zeigt ein Verschieberegal (back-to-back-Regal). Es steht auf einem Fahrgestell, das sich auf in den Boden eingelassenen Schienen bewegen lässt. So kann je nach Bedarf an jeder beliebiger Position ein Gang aufgeschoben werden. Somit geht für die Lagerung nur der Leerraum von einem einzigen Gang verloren.

[Bildquelle: Jungheinrich]

Das System ist etwas kostenintensiver, kombiniert aber eine fast optimale Platzausnutzung mit hoher Flexibilität.

Dieser Regaltyp wird auch häufig in Archiven, Magazinen von Bibliotheken und Aktenlagern verwendet und ist heutzutage sehr verbreitet.

Gegenüber Festregalen lassen sich 44 % mehr Lagerraum nutzen:

[Bildquelle: SSI SCHÄFER]

Für sehr hohe Umschlagfrequenzen ist das Verschieberegal weniger gut geeignet, da der Zugriff auf unterschiedliche Regalbereiche relativ zeitaufwändig ist.

Seitenanfang

4 Die Kälteanlage – das "Herzstück" des Kühlhauses

Die Kälteanlage (Maschinenhaus) ist großvolumig und macht ca. 20 % der Gesamtinvestition (ohne Grundstück) eines Kühlhauses aus.

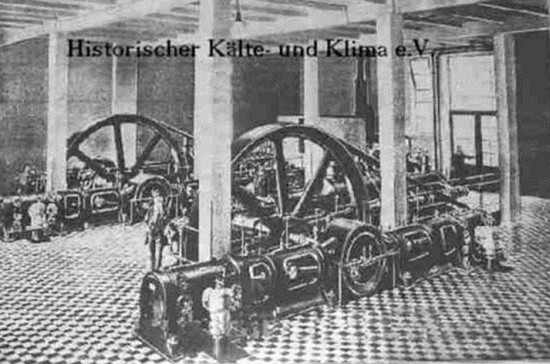

Die historische Entwicklung der Kälteanlagen zeigen die folgenden Bilder:

Maschinenraum mit einer Ammoniak-Kälteanlage (1914)

[Bildquelle: Historischer Kälte- und Klima e.V.]

Hier zwei Bilder von hochmodernen Kälteanlagen, so wie sie heute verwendet werden:

Maschinenraum einer Ammoniak-Kälteanlage (2002)

[Bildquelle: TCW Wustermark]

Maschinenraum einer HFKW-Kälteanlage (2006)

[Bildquelle: Transthermos GmbH]

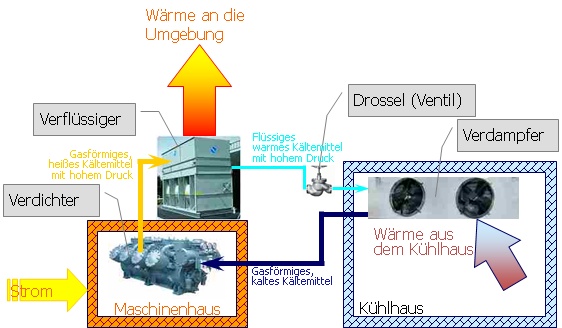

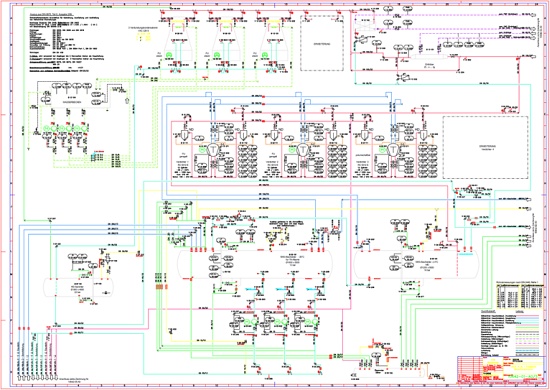

Die folgende Abbildung zeigt die vereinfachte Darstellung einer

| Kompressionskälteanlage | |

| Kreisprozess nach Carnot (geschlossener Kreis) |

Die "Wärme" im Kühlraum wird über einen Verdampfer bzw. Luftkühler dem Raum entzogen.

Das Prinzip:

Das in den Verdampfer eingebrachte Kältemittel verdampft bei niedrigen Temperaturen durch die Einwirkung der im Kühlraum vorhandenen Wärme (Anmerkung: -20 °C im Kühlraum sind im Vergleich zu der Verdampfungstemperatur des Kältemittels von -30 °C "warm"). Das kalte, nun gasförmigen Kältemittel wird daraufhin von einem großen Verdichter angesaugt und verdichtet.

Dieser Verdichter steht beispielsweise in einem Maschinenraum; er ist in der gesamten Kälteanlage das Bauteil mit dem größten Energiebedarf (ca. 70%). Durch das Verdichten erhitzt sich das Kältemittelgas bei hohem Druck. Dieses überhitzte Gas wird im Verflüssiger abgekühlt und verflüssigt sich daraufhin wieder. Der Kreislauf schließt sich somit.

Dieses Musteranlagenschema stellt das Prinzip etwas weniger vereinfacht dar:

Seitenanfang

Anforderungen an ein Kältemittel:

| energetische Effizienz (günstige thermodynamische Eigenschaften) | |

| gute globale Umwelteigenschaften (kein ODP, kein GWP, niedriger TEWI) | |

| ungefährlich (ungiftig, nicht ätzend, nicht brennbar, günstige Drucklage) | |

| billig | |

| vorteilhafte technische Eigenschaften (Materialverträglichkeit, Öllöslichkeit usw.) | |

| und vieles mehr … |

ODP: Ozone Depletion Potential = Ozonabbaupotenzial

GWP: Global Warming Potential =Treibhauspotenzial (Wie viel trägt das Kältemittel zum Treibhauseffekt bei?)

TEWI: Total Equivalent Warming Impact = Gesamtauswirkung einer Kälteanlage auf den Treibhauseffekt

Ein Kältemittel, das alle diese Anforderungen erfüllt, gibt es nicht. Daher müssen beim Kältemittel Kompromisse gemacht werden.

Im Folgenden werden verschiedene handelsübliche Kältemittel mit ihren Vor- und Nachteilen kurz vorgestellt:

Ammoniak ("natürliches Kältemittel") – Einsatz in den meisten, größeren (Tief-) Kühlhäusern

| Vorteile | Nachteile* |

Sehr gute globale Umwelteigenschaften

Hervorragende Eigenwarnung (riechbar ab 5 ppm) bei geringsten Leckagen, damit Ausschluss einer schleichenden Leckage (stinkt!) Zukunftsträchtig Keine Korrosion an Rohrleitungen von innen (in Verbindung mit Wasser basische Eigenschaften) |

(Einmalig) höhere Investitionskosten beim Bau z. B. wegen höhere Anforderungen an den Anlagenumfang, die Bauausführung (Sicherheitsausstattung / Schweißen) Wartung und Betrieb (inkl. Bereitschaftsdienstleistung) der Gesamtanlage ist nur durch wenige Fachfirmen möglich

Kleine TK-Anlagen (< 20 kW) sind derzeit aus technischen und wirtschaftlichen Gründen nicht am Markt erhältlich Ab einer Füllmenge von über 3.000 kg sind diese Anlagen genehmigungsbedürftig nach dem Bundes-Immissionsschutzgesetz (BImSchG) – das ist meist zeitaufwändig! |

*) tw. nur für Ammoniak-Kälteanlagen mit einer Füllmenge > 3 Tonnen

Fluorierte Kohlenwasserstoffe (HFKW) – Einsatz in kleineren Kühlhäusern

| Vorteile | Nachteile |

| Ungiftig, (meist) nicht brennbar Der Anlagenbau ist günstiger und einfacher wegen

|

Das Kältemittel ist ökologisch schlechter (erheblicher Treibhauseffekt)

Leckagen bleiben unbemerkt, da das Kältemittel geruchlos ist Häufige und aufwändige Dichtheitsprüfungen sind erforderlich |

Kohlenstoffdioxid

Kohlenstoffdioxid ist derzeit noch weniger verbreitet. Der Einsatz als Kältemittel erfordert eine sehr hohe Drucklage und wird daher vornehmlich im Tiefkühlbereich eingesetzt. Es wird häufig als Niederdruckstufe in einer Kaskade (mehrstufig) angewendet und ist in dieser Konstellation sehr zukunftsträchtig. Speziell Ammoniak-Kohlenstoffdioxid-Kaskaden nutzen die Vorteile einer Ammoniak-Kälteanlage in der Hochdruckstufe (energetische Effizienz; gute Drucklage) sowie die Vorteile der CO2-Anlage in der Niederdruckstufe (kleinere Rohrdurchmesser; gute Effizienz) und bieten den zusätzlichen Vorzug, durch die Verrringerung der Ammoniakfüllmenge das Risikopotenzial stark zu senken.

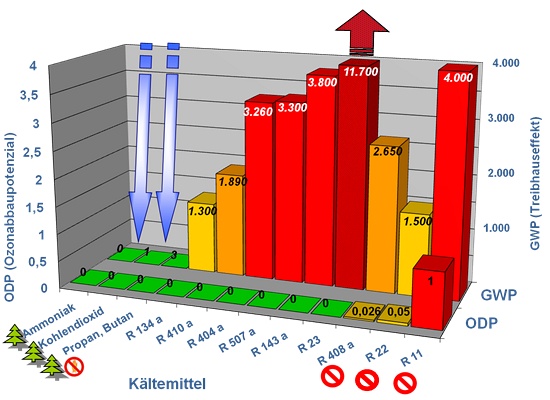

Diese Grafik vermittelt einen Überblick über die globalen Umwelteigenschaften von teilweise gängigen Kältemitteln, die auch in Kühlhaus-Kälteanlagen eingesetzt werden:

Alle Kältemittel, die keinen ODP-Wert größer Null aufweisen, sind inzwischen verboten.

Propan und Butan haben als Kältemittel den Nachteil, dass sie brennbar sind. (Einsatz z. B. als Campinggas)

Seitenanfang

Umwelteigenschaften der Kältemittel

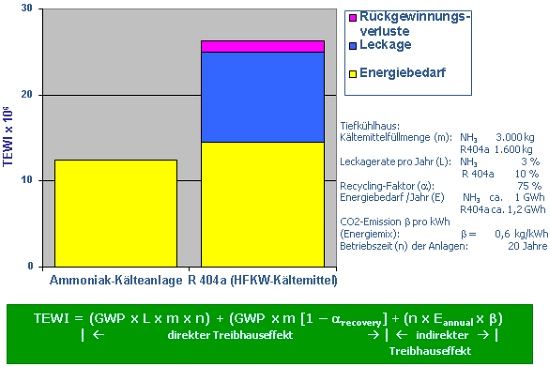

Für die ökologische Bewertung von Kälteanlagen wird der TEWI Wert (Total equivalent warming impact) verwendet. Dieser Bilanzwert beschreibt die Klimawirkung einer Anlage über einen CO2-Äquivalentwert. Er berücksichtigt sowohl die direkten Anteile des verwendeten Kältemittels (also wenn es in die Atmosphäre gelangt) als auch die indirekten Anteile der von der Antriebsenergie ausgehenden Klimaschädigungspotentiale. Damit wird sichergestellt, dass die Emissionen von klimaschädlichen Kältemitteln in einer Gesamtbilanz berücksichtigt werden.

Die nächste Abbildung zeigt einen Vergleich von TEWI-Kennwerten einer Ammoniak- bzw. einer HFKW-Kälteanlage (Kühlhaus mit 50.000 m³).

In dem Diagramm ist der Balken der Ammoniak-Kälteanlage ist niedriger, er stellt einen geringeren (und somit besseren) TEWI-Wert dar. Rückgewinnungsverluste und hohe Leckageverluste sind neben einem höheren Energiebedarf für die schlechteren TEWI-Wert einer HFKW-Kälteanlage verantwortlich.

Der TEWI Werte ist als Formel in dem grün hinterlegten Feld dargestellt.

Grundsätzliche Features einer Kühlhauskälteanlage

| Einsatz von Kompressionskälteanlagen (1-/2-stufig), diese sind sehr effizient und kostengünstig | |

| Die Kompressoren sind Kolben- und Schraubenverdichter mit elektrischem Antrieb | |

| Luftkühler mit Direktverdampfung | |

| Verschiedene Techniken der Kältemittelverflüssigung: luftgekühlt, Rohrbündelverflüssiger mit RKW, Verdunstungsverflüssiger, Hybridverflüssiger | |

| Elektrische Antriebe werden zunehmend drehzahlgeregelt | |

| Vollautomatische Steuerung der Kälteanlagen mittels einer SPS oder DDCs mit Fernüberwachung |

In der Praxis eingesetzte Kältemittel:

| Ammoniak (NH3) | |

| Kohlenstoffdioxid | |

| Zulässige (chlorfreie) HFKWs wie R 404 a, R 134 a, R 507, … |

Wann wird welches Kältemittel eingesetzt? Im Regelfall gilt:

| HFKW-Anlagen bis ca. 400 kW installierter Kälteleistung | |

| Ammoniak-Kälteanlagen ab. ca. 200 kW installierter Kälteleistung (wegen der rel. hohen Kosten) |

Zwei Verdichter (mit jeweils 8-Zylindern) |

Luftgekühlte Verflüssiger |

Verdunstungsverflüssiger, rechts ein altes und links ein neues Modell |

|

|

|

Luftkühler (=Verdampfer). Durch die runde Öffnung wird die kalte Luft ausgeblasen |

|

Seitenanfang

5 Strombeschaffung

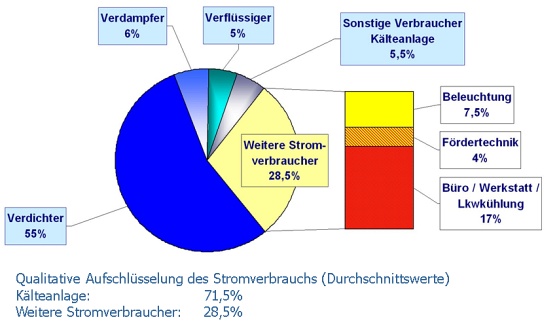

Die Strombedarfsverteilung an einem TK-Kühlhaus wird in dieser Grafik veranschaulicht:

Allein der Verdichter verbraucht über die Hälfte des Energiebedarfs eines Kühlhauses.

Zu den weiteren Stromverbrauchern gehören u. a. die Beleuchtung, die Fördertechnik, Verschieberegale, Büro, Werkstatt und Lkw-Kühlung.

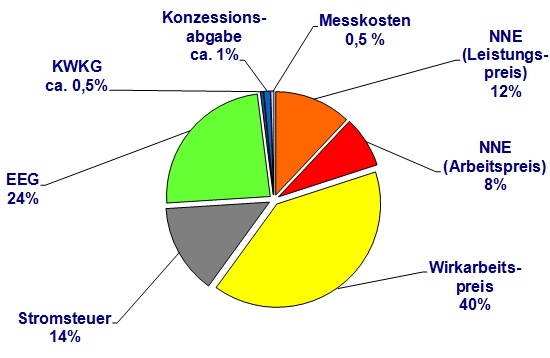

Die Stromkosten eines Kühlhauses setzen sich wie in dieser Grafik dargestellt zusammen:

Der verwendete bzw. genutzte Strom macht weniger als die Hälfte der Gesamtstromkosten aus (Wirkstrom). Stromsteuer, EEG (Erneuerbare-Energien-Gesetz) und NEE (Netznutzungsentgelt) sind weitere größere Positionen innerhalb der Gesamtstromkosten.

Seitenanfang

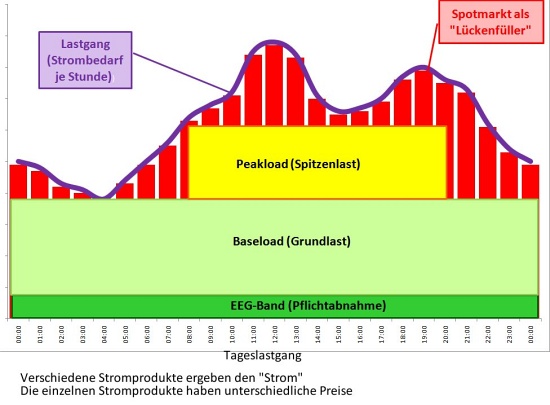

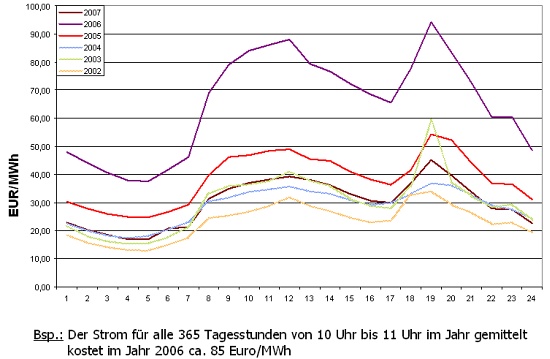

Die strukturierte Beschaffung von Stromprodukten der Börse

Die Lastganglinie in dem Diagramm zeigt den Tageslastgang des Strombedarfs:

Das EEG-Band als Pflichtabnahme und die Grundlast sind den ganzen Tag über gleich hoch und werden zum Festpreis für ein Jahr eingekauft.

Ein Spitzenlastpaket wird beispielsweise nur für den Sommer gekauft.

Die restlichen Strommengen, die die verbleibenden Lücken füllen (im Diagramm als rote Balken dargestellt) werden bedarfsgenau am Spotmarkt gekauft.

Aus der Summe dieser Strom-Produkte ergeben sich der Gesamtstrom und die Gesamtkosten.

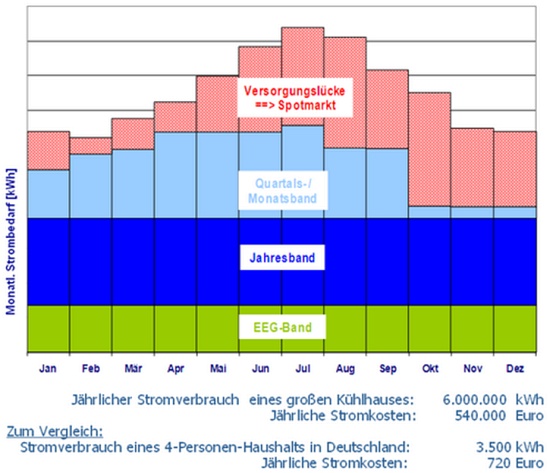

Die nächste Grafik zeigt den Stromverbrauch eines großen Kühlhauses über das Jahr:

Der Stromverbrauch ist im Sommer größer, da die Außentemperaturen dann höher sind und die Wärmelast durch den Umschlag von an bestimmten Kühlwaren, z. B. Speiseeis, ebenfalls höher ist.

Letztendlich ist die strukturierte Strombeschaffung, wie sie hier gezeigt ist, nur ein Beispiel. Der Kühlhaus-Betreiber kann die Stromarten beliebig und individuell zusammenkaufen – zumal die Preise für die einzelnen Stomtypen jedes Jahr variieren können. Daher ist die kostengünstigste Zusammensetzung des Gesamtstroms stets spekulativ.

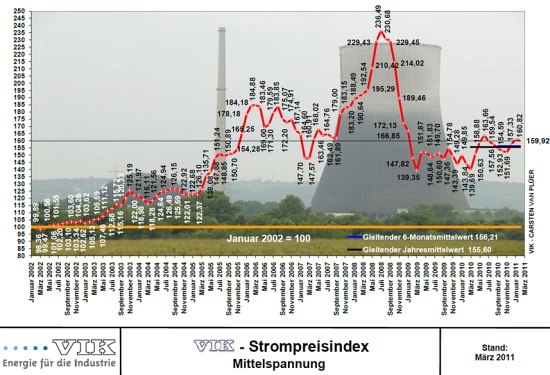

Die Entwicklung des VIK-Strompreisindexes im Zeitraum 2002 – 2011 zeigt die nächste Grafik. Die starken Schwankungen werden dadurch gut veranschaulicht:

Die Kunden, die beim Peak Mitte 2008 langfristig Strom eingekauft hatten, um von weiteren Kostensteigerungen verschont zu bleiben, hatten Pech – die Preise fielen danach wieder deutlich ab.

Dies zeigt, wie schwierig die Kalkulation der Stromkosten ist.

Seitenanfang

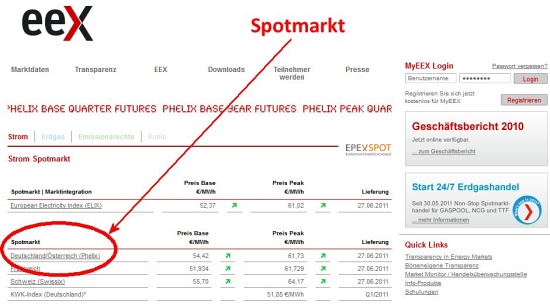

Unter der Internetadresse www.eex.com/de kann der aktuelle Strompreis über die Strombörse (Spotmarkt) EUROPEAN ENERGY EXCHANGE abgerufen werden:

Weiter unten auf der selben Webseite findet man den Terminmarkt:

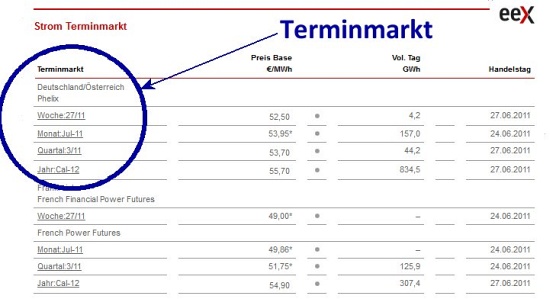

Jede Stunde im Jahr (= 8.760 Stunden) hat einen anderen Strompreis (= Preis für "Wirkarbeit") auf dem Spotmarkt:

Einheiten: Preis in Euro/"MegaWatt-Stunde" (1 MWh = 1.000 kWh)

Bsp: 50 Euro/MWh = 5,0 ct/kWh

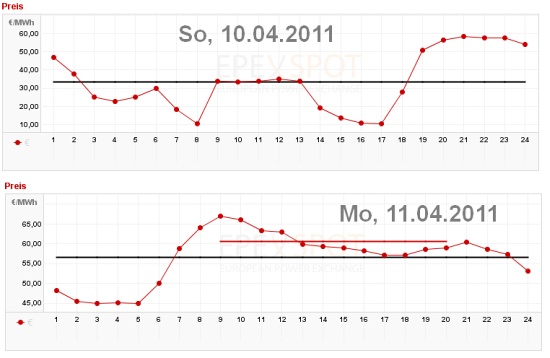

Mittelwerte für Stromkosten am Spotmarkt in Euro pro MWh:

In den Jahren 2002 – 2004 blieben die Preise größenordnungsmäßig gleich. 2005 und 2006 stiegen sie dann drastisch an, was viele Kunden dazu verleitete, langfristig einzukaufen. Daraufhin fielen die Preise wieder deutlich (2007).

Seitenanfang

6 Energieeffizienz im Kühlhausbetrieb als derzeit wichtigstes Thema

Auch aufgrund des hochspekulativen Strom-Spotmarktes ist das Thema Energieeffizienz im Kühlhausbetrieb sehr wichtig.

Betreiberinteressen bei der Energieeffizienz:

1. Betriebswirtschaftliche Gründe: |

|

| Hohe Energieeffizienz | → niedrigere Energiekosten → niedrigere Betriebskosten = im Wettbewerb existenziell wichtig! |

| 2. Marktanforderungen | Wünsche, Vorgaben, Anforderungen von Kunden, z. B. CO2-Footprint |

| 3. Zukunftsausrichtung | – Weltweite Bemühungen zur Reduzierung der CO2-Emissionen – Klimastudie für Deutschland: Klima- und Kälteanlagen verbrauchen 15 % des Stroms (ca. 550 TWh) – daraus ergibt sich Reduzierungspotenzial! → Rechtzeitige Vorsorge für zukünftige, gesetzliche Regelungen, z. B. Entwurf des BMU für ein Energieeffizienzgesetz |

Der Verband Deutscher Kühlhäuser und Kühllogistikunternehmen e.V. (VDKL) hat zum Thema Energieeffizienz einen Leitfaden herausgebracht.

Motivation des VDKL:

Weitere Verbesserung der Energieeffizienz von Kühlhäusern

→ Erarbeitung eines "Leitfadens" für Kühlhausbetreiber

Verknüpfung unseres kühlhausspezifischen Fachwissens mit Fachkompetenz aus der Kältetechnik (Komponenten, Anlagensteuerung, theoretische Grundlagen der Kälteanlageneffizienz)

| Gewährleistung der Allgemeingültigkeit, Richtigkeit und Vollständigkeit der Aussagen | |

| höhere Akzeptanz | |

| größere Verbreitung | |

| mehr Nutzen für Umwelt und Betreiber |

Starker Partner erforderlich!

Dieser Partner ist der der Arbeitskreis Energieeffizienz Kälteanlagen (AK-EnEffKä) mit Sitz beim Verband Deutscher Maschinen- und Anlagenbau e.V. (VDMA).

Es handelt sich um ein offenes Netzwerk!

Wer ist vertreten?

| Internationale Netzwerke | |

| Forschung, Wissenschaft | |

| Verbände | |

| Hersteller | |

| Handwerk | |

| Betreiber |

Als Ergebnis liegt das VDMA-Einheitsblatt 24247 "Energieeffizienz von Kälteanlagen" vor.

Es besteht aus folgenden Teilen:

Teil 1: Klimaschutzbeitrag von Kälte- und Klimaanlagen

– Verbesserung der Energieeffizienz

– Verminderung von treibhausrelevanten EmissionenTeil 2: Anforderungen an das Anlagenkonzept und die Komponenten

Teil 3: Leitfaden für eine Verbesserung der Energieeffizienz in Kühlhäusern

Teil 4: Supermarktkälte, Gewerbekälte, Kühlmöbel

Teil 5: Industriekälte

Teil 6: Klimakälte

Teil 7: Regelung, Energiemanagement und effiziente Betriebsführung

Teil 8: Komponenten – Wärmeübertrager

Der Leitfaden wurde Ende September 2009 fertiggestellt.

Der Zweck des Leitfadens ist:

| Verbesserung der Energieeffizienz von Kühl- und Tiefkühlhäusern mit vielen praxisnahen Tipps, Ratschlägen und Empfehlungen | |

| Festlegung belastbarer Daten für gesetzliche Regelungen oder Fördermaßnahmen | |

| Vermeidung von Fehlaussagen "branchenfremder Gutachter" | |

| Grundaussagen sind die Basis für die nachfolgende Ermittlung von Energiekennzahlen (z. B. für Lagerung, Umschlag, Frosten) |

Der Grundgedanke des Leitfadens ist

| die Prüfung des gesamten Kühlhausstandortes – also nicht nur der Kälteerzeugung (Kälteanlage), sondern auch der Wärmelast (bedingt durch die begrenzte Wärmedämmung des Kühlraums, Beleuchtung, Rampenausführung, Fördertechnik, Begleitheizungen …) |

|

| Die Ausarbeitung soll für Neubauten und Bestandsgebäude (Altanlagen) gelten. |

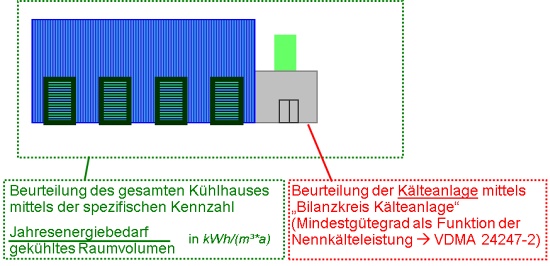

Beispiel (Vorgehensweise: Festlegung der Bilanzräume):

Daraufhin erfolgt die Festlegung einer energetischen Kennzahl mit dem spezifischen Energiebedarf:

Diese Kennzahl ermöglicht jedem Unternehmen eine schnelle erste Einschätzung der energetischen Effizienz des Kühlhausobjektes und soll als Bewertungsgrundlage die Kühlhausbetreiber bei einer nachfolgenden, individuellen Gesamtbetrachtung unterstützen.

Die Durchführung von Berechnungen zur Abschätzung der Größenordnung des Energiebedarfs eines Kühlhauses geschieht unter der Berücksichtigung vieler Einflussfaktoren:

| Größe des Kühlhauses | |

| Bauart des Kühlhauses | |

| Umschlag (Lagerkühlhaus / Speditionskühlhaus) | |

| Anzahl und Ausführung der Tore | |

| Gütegrad der Kälteanlage | |

| Bauliche Energieeffizienz bei der Planung | |

| Wärmelasten auf den Kühlraum |

Seitenanfang

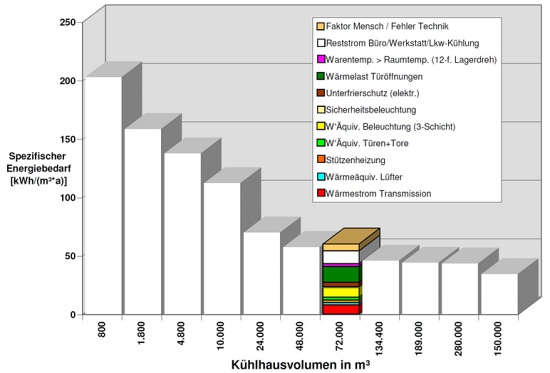

Diese Abbildung stellt die Wärmeströme in einem Kühlraum schematisch dar:

Der Transmissionswärmestrom ist der Wärmestrom, der durch Wärmeleitung durch die Objekthülle dringt. Dieser wird durch eine gute Dämmung reduziert.

Beim Umschlag lässt es sich nicht völlig verhindern, dass ein Wärmestrom durch Türöffnungen u. ä. dringt. Die Flurförderzeuge, die Beleuchtung im Kühlhaus, die Lüfter und die die (relativ) warme Ware selbst erzeugen ebenfalls Wärme.

Untersuchte Kühlhäuser

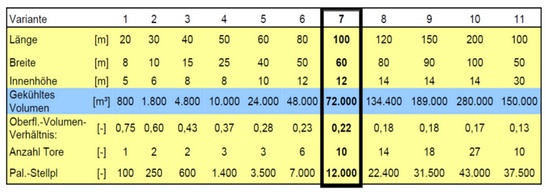

Berechnungen für 11 Kühlhäuser mit folgenden Abmessungen:

Gewähltes Musterobjekt (schwarz umrandet):

Tiefkühlhaus, gekühltes Volumen 72.000 m², 6.000 m² Grundfläche, 12.000 Palettenstellplätze, 10 Kühlraumtüren, gekühlte Vorzone

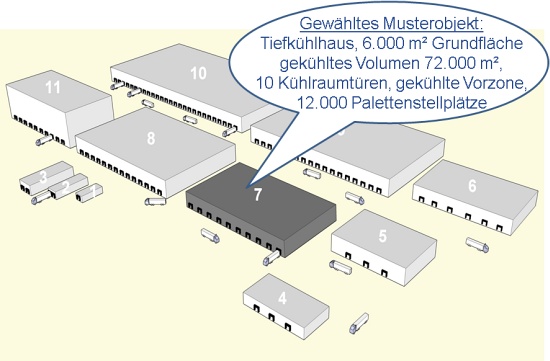

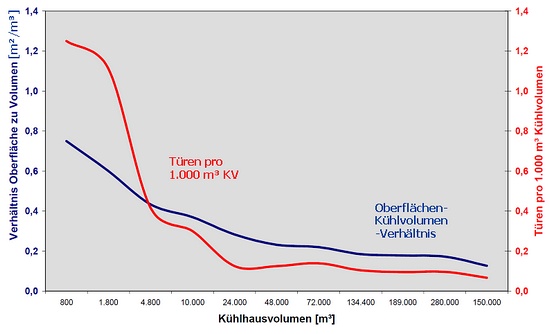

Die Berechnungen haben ergeben, dass kleine Kühlhäuser ein ungünstiges Verhältnis von Oberfläche zu Volumen aufweisen.

Ebenso nachteilig ist die höhere "Heizleistung" der Türen bei kleinen Kühlhäusern – auch nur eine Tür lässt hier eine relativ größere Wärmemenge in das Kühlhaus als bei einem großen Objekt.

Der unterschiedliche spezifische Energiebedarf verschieden großer Kühlhäuser wird in diesem Diagramm verglichen:

Es wird deutlich, dass der Energiebedarf mit zunehmender Größe des Kühlhauses abnimmt.

Die Zusammensetzung des Energieverbrauchs wird in der "bunten" Säule für das 72.000 m²-Kühlhaus dargestellt.

Seitenanfang

A – Energiebedarf eines Baukörpers inkl. funktionserhaltender Wärmelasten: Der Energieaufwand beträgt für die Kühlung des Kühlhauses auf -22 °C +/-2 K zur Kompensation der Transmissionswärmelast inkl. Berücksichtigung des Energiebedarfs und/oder der Wärmelast aus – Unterfrierschutzheizung– Stützenheizung (Gebäude) – Bodenheizung vor Kühlhaustüren – Begleitheizung Druckausgleichsklappen und Brandschutzkomponenten – Tauwasserbegleitbeheizung (Luftkühler) – Sicherheitsbeleuchtung jedoch ohne Hallenbeleuchtung und ohne Warenumschlag (z. B. an einem Sonntag) insgesamt 25 – 35 kWh /(m³*a)! |

B1 – Warenumschlag sehr gering: "Einfache" Beleuchtung für Lagerung (100 lx), 1-Schichtbetrieb, mit angepassten Türöffnungszeiten von 1 Std. pro Tür und Tag: zusätzlich 5 – 10 kWh/(m³*a)! |

B2 – Warenumschlag sehr groß: Zusätzlicher Mehrbedarf: Verstärkte Beleuchtung für Kommissionierung (200 lx), 3-Schichtbetrieb (Spedition) mit hohem Umschlag, kumulierte Türöffnungszeiten 5 Std. pro Tür und Tag zusätzlich 20 – 35 kWh/(m³*a)! |

C – Tiefere Raumtemperatur (-27 °C): – Dadurch größere Transmissionswärmelast zusätzlich 7 kWh/(m³*a)! |

D – Frosten von 6.500 Tonnen Ware/Jahr: Umgelegt auf das Kühlraumvolumen zusätzlich 10 kWh/(m³*a)! |

E – In der Praxis auftretende Abweichungen von der optimalen Objektnutzung durch Personal / Logistik / Objektmängel: – Fehlerfaktor Mensch, nicht optimierte Nutzung, Fehlbedienung z. B. wegen Schulungs- / Ausbildungsmangel zusätzlich 3 – 8 kWh/(m³*a)! |

Zusammenfassung: Unter Berücksichtigung der o. g. Faktoren kann je nach Warenumschlag, gewünschter Raumtemperatur und ohne Frosten für das betrachtete Musterkühlhaus (72.000 m³) ein durchschnittlicher Energieverbrauch in Höhe von ca. 65 kWh/(m³*a) rechnerisch ermittelt werden. Einzelfallabhängig wird diese Kennzahl nach oben oder unten abweichen. |

Seitenanfang

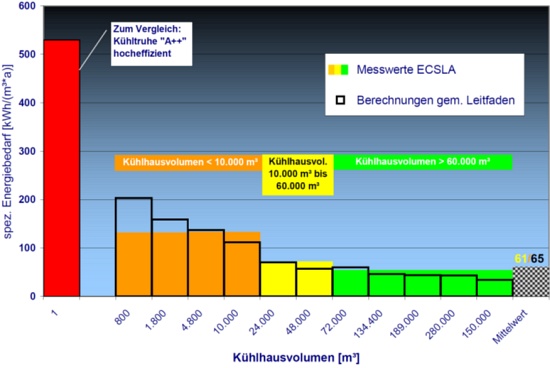

Vergleich der berechneten Energiekennzahlen mit Messwerten

| Ermittlung des spezifischen Energiebedarfs auf Grundlage von Rohdaten von weit über 100 deutschen Kühlhäusern | |

| "Datenharmonisierung": Kennzahlen sollten europaweit gelten. → Abstimmung mit dem europäischen Kühlhausverband ECSLA |

|

| Vorteil: Es sind reale Werte aus der Praxis |

Hinweis 1: Keine Möglichkeit, aus den vorliegenden Rohdaten zu ermitteln, warum der Ener-giebedarf einzelner Objekte derart unterschiedlich ist

→ Individuelle Detailbetrachtung unumgänglichHinweis 2: Die Kennzahlen gehen in die Preisermittlung für Kunden in TK-Häusern ein und sind deshalb als "sensibel" einzustufen!

Das folgende Diagramm vergleicht die Berechnungen gemäß Leitfaden (schwarze Säulenrahmen) mit den gemittelten Werten für kleinere (orange), mittlere (gelb) und große (grün) Kühlhäuser. Im Großen und Ganzen stimmen die Daten überein.

Zum Vergleich eine hocheffiziente Kühltruhe als "Kleinstkühlraum" (rote Säule ganz links). Das zeigt deutlich, das kleinere Volumen einen höheren spezifischen Energiebedarf aufweisen.

Folgende Faktoren beeinflussen den spezifischen Energiebedarf von Kühl- und Tiefkühlhäusern besonders stark:

- Umfang Warenumschlag

- Größe des Kühlhauses

- Planungskompetenz beim Kühlhausbau

– Minimierung der „elektrischen Helferlein“

– Optimierung der Schnittstelle zwischen Tiefkühlung und Lkw - Planungskompetenz bei der Kälteanlagenauslegung

- Fachwissen zur fachgerechten Objektnutzung

Empfohlene Vorgehensweise zur Energieeffizienzverbesserung

- Vorprüfung über Energiekennzahlen kWh/(m³*a) und Kälteanlagengütegrad

- Detaillierte Untersuchung auf Grundlage des VDKL-Energie-Leitfadens bzw. des VDMA-Einheitsblatts 24247

Seitenanfang