| Verpackung: Aufgaben und Wirkung |

| Vortrag von Herrn Prof. Dr. Dieter Heimann, Hochschule Bremerhaven |

Inhaltsverzeichnis

| Kurzvorstellung der Hochschule Bremerhaven / Einleitung |

||

| Begrifflichkeit und Aufbau |

||

| Verpackungsfunktionen |

||

| Wirkprinzipien |

||

| Verpackungsauswahl |

||

| Fazit |

||

Kurzvorstellung der Hochschule Bremerhaven / Einleitung

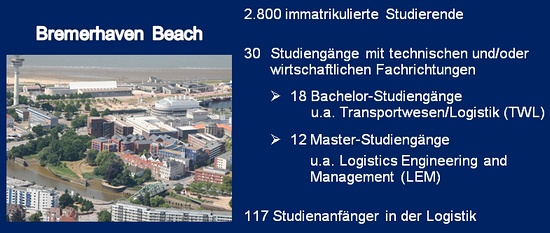

Zu Beginn dieses Vortrags möchte ich kurz die Hochschule Bremerhaven vorstellen. Einige wichtige Kennzahlen sind in der folgenden Abbildung zusammengestellt:

Der Bereich Verpackung ist in den Logistik-Studiengängen angesiedelt. Es werden ein Bachelor-Studiengang "Transportwesen/Logistik" mit 6 Semestern und ein darauf aufbauender, konsekutiver Master-Studiengang "Logistics Engineering and Management" mit 4 Semestern angeboten.

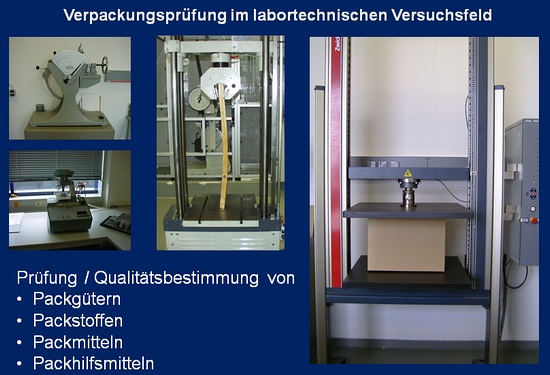

Um ein praxisnahes Studium anbieten zu können, verfügt die Hochschule über zahlreiche Labore, in denen u. a. Verpackungsprüfungen im labortechnischen Versuchsfeld durchgeführt werden können.

Einleitung

Heutzutage müssen Verpackungslösungen für nahezu alle Produkte gefunden werden – wie z. B. technische Produkte, Lebensmittel oder Pharmaprodukte. Die Anforderungen an die Verpackung sind dabei sehr unterschiedlich. Eine Standard- bzw. Universalverpackung gibt es nicht. Zudem steht die Logistik einschließlich des Transportwesens in der heutigen modernen globalisierten Welt vor vielen neuen Herausforderungen:

Für jedes Produkt lässt sich ein Anforderungsprofil erstellen, anhand dessen die bestmögliche Verpackung ausgewählt oder ggf. entwickelt werden muss. Das Resultat sind z. T. sehr außergewöhnliche und spezielle Verpackungslösungen, die das Optimum aus den Packstoffen herausholen.

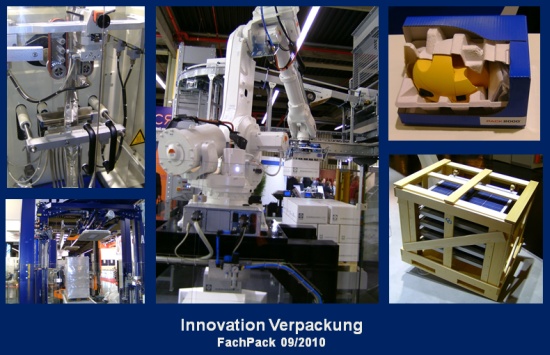

Früher wurde die Verpackung als "notwendiges Übel" angesehen, heute ist diese oftmals ein High-Tech-Produkt. Einige Beispiele von der FachPack, eine der führenden Verpackungsmessen, verdeutlichen das:

Auf den Bildern sind neben den Verpackungen sehr spezielle Maschinen zu sehen, die im Verpackungsprozess eingesetzt werden. Vieles läuft dabei heutzutage vollautomatisiert ab. Manche Verpackungen sind inzwischen sehr komplex und bestehen aus mehreren unterschiedlichen Packstoffen.

Bei der Einführung der Verpackungsverordnung ab 1990 waren mit der Zielvorgabe einer erleichterten Sortierung und Verwertung insbesondere Verpackungslösungen mit homogenem Packstoffeinsatz favorisiert. Mit der Weiterentwicklung vollautomatisierter Sortieranlagen für gebrauchte Verpackungen sind heute Möglichkeiten zur effizienten Verwertung auch von Mehrstoffverpackungen geschaffen, bei denen durch die gezielte Kombination unterschiedlicher Materialien eine auf die besonderen Anforderungen des konkreten Anwendungsfalls ausgerichtete Optimierung erfolgt.

Während des kompletten Verpackungsvorgangs müssen das Produkt und die Verpackung optimal zusammengebracht werden. Diese optimale Verpackung muss technisch herstellbar sein, und das unter besonderer Berücksichtigung der Vorgabe einer sicherzustellenden Wirtschaftlichkeit.

Hierbei ist zu beachten, dass sich die Verpackungen möglichst leicht händeln und stauen bzw. zu Ladeeinheiten zusammenfassen lassen, was nicht immer problemlos zu realisieren ist. Des Weiteren sollten sie während des Transportes gut zu sichern sein.

Seitenanfang

Begrifflichkeit und Aufbau

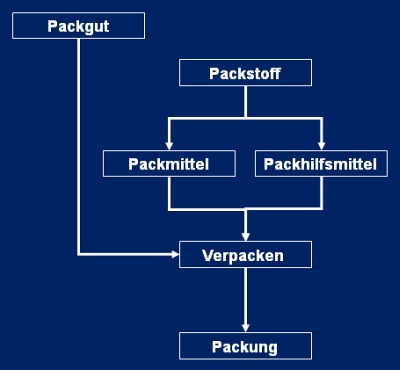

Aufbau von Verpackungen / Begriffsdefinitionen nach DIN 55405

Einige Begriffsdefinitionen werden im Folgenden erläutert:

| Packgut Gut, das zu verpacken oder verpackt ist. |

|

| Packstoff Werkstoff, aus dem Packmittel und Packhilfsmittel (Verpackungen) hergestellt werden. |

|

| Packmittel Erzeugnis aus Packstoff, das dazu bestimmt ist, das Packgut zu umhüllen oder zusammenzuhalten, damit es versand-, lager- und verkaufsfähig wird. |

|

| Packhilfsmittel Sammelbegriff für Hilfsmittel, die zusammen mit Packmitteln zum Verpacken wie z. B. Verschließen einer Packung dienen. |

|

| Verpackung Gesamtheit der Packmittel und Packhilfsmittel. |

|

| Verpacken Vereinigung von Packgut und Verpackung. |

|

| Packung / Packstück Ergebnis der Vereinigung von Packgut und Verpackung. |

Rechtliche Rahmenbedingungen

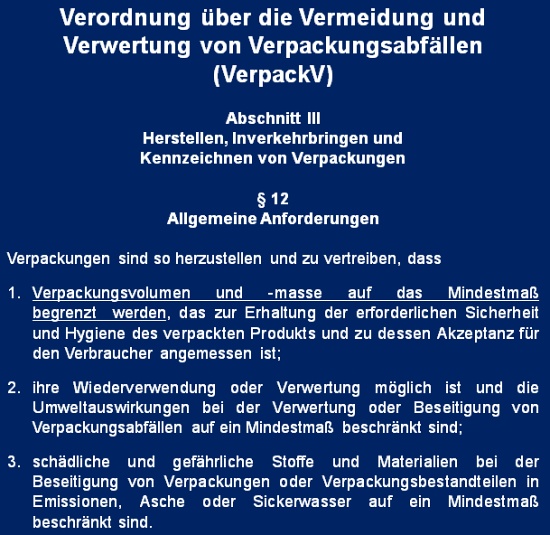

Die Verpackungsverordnung wurde zuvor bereits angesprochen. Die rechtlichen Grundlagen zum Thema Verpackung müssen beachtet werden. Diese sind in der europäischen Verpackungsdirektive bzw. in eben dieser Verpackungsverordnung festgelegt.

Einige der Anforderungen an die Verpackungen sind hier aufgeführt:

Hier sind die wichtigsten drei Punkte zusammengefasst:

| Vermeidung | |

| Verminderung | |

| Verwertung |

Mit der Vermeidung ist die oberste Präferenz beschrieben. So dieses nicht möglich ist, sind Verpackungen hinsichtlich des Packstoffbedarfes auf das zur Funktionserfüllung notwendige Maß zu begrenzen und im Anschluss ihrer Nutzungsphase zu verwerten. In der Verpackungsverordnung sind für die Verwertung packstoffspezifische Mindestquoten quantifiziert.

Warum werden Verpackungen eingesetzt?

Einige Antworten ergeben sich aus dieser Abbildung:

Seitenanfang

Verpackungsfunktionen

Die Verpackung hat verschiedene Funktionen:

Wird all dies von der Verpackung gewährleistet, spricht man von einer anforderungs- und damit auch beanspruchungsgerechten Verpackung.

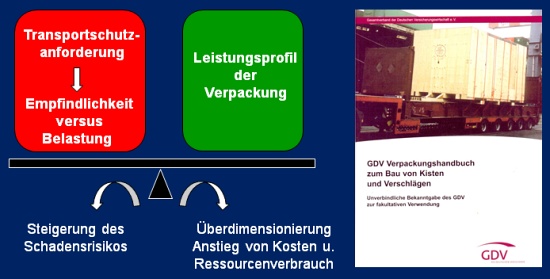

Genauer definiert wird dieser Begriff im GDV-Verpackungshandbuch zum Bau von Kisten und Verschlägen:

| "Beanspruchungsgerecht ist eine Verpackung, die unter Berücksichtigung von Versandbelastungen, Versandweg, Versanddauer und Transportbelastungsprofil sicherstellt, dass das Packgut ohne Schaden den Empfänger erreicht." |

Bei der Verpackungsplanung müssen zunächst die Transportschutz-Anforderungen definiert werden. Dabei muss berücksichtigt werden, welche Belastungen beim Transport zu erwarten sind und welche speziellen Empfindlichkeiten das Produkt aufweist. Aus diesen Überlegungen heraus wird die geeignete Verpackung gewählt – ansonsten ist schnell mit einem Transportschaden zu rechnen.

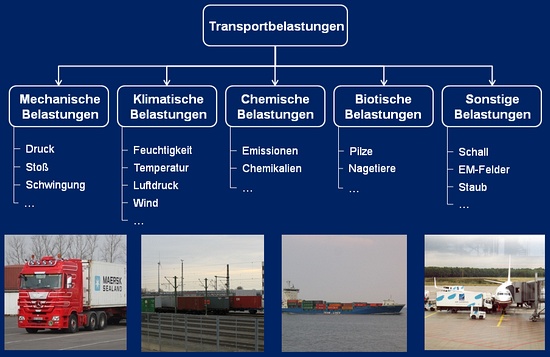

Die Transportbelastungen sind vielfältig, die wichtigsten sind hier dargestellt:

Bei der Wahl der geigneten Verpackung sollte aus wirtschaftlichen Gründen eine "Überdimensionierung" vermieden werden. Auch für den Endverbraucher ist dies ungünstig – fast jeder kennt das Problem des Verpackungsabfalls, der beim Kauf zahlreicher Produkte anfällt und dann umständlich entsorgt werden muss.

Bei der Verpackungsplanung muss daher eine sinnvolle Balance zwischen der Transportschutzanforderung an eine Verpackung und dem Leistungsprofil der zu präferierenden Verpackungslösung gefunden werden.

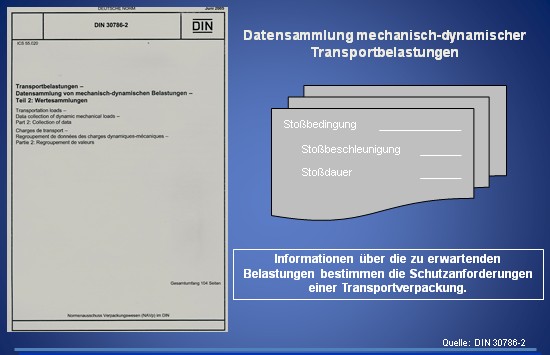

Ein wichtiger Punkt beim Planen der Verpackung ist das Sammeln von Informationen über die zu erwartenden Transportbeanspruchungen. Das kann z. B. durch den Einsatz von Dataloggern erfolgen, die die bei einem Transport einwirkenden Belastungen auf ein Produkt messen und aufzeichnen.

Es ist nicht ganz einfach, Transportbelastungen hinsichtlich ihrer Schadensursächlichkeit auszuwerten. Beim Absetzen einer Ladeeinheit mit einem Gabelstapler kann z. B. mitunter nicht von einer reinen Stoßbelastung der palettierten Güter ausgegangen werden, da durch unzureichend dimensionierte Faltschachteln im Vergleich zum Eigenwicht deutlich vergrößerte Stauchdruckbelastungen auf die in den unteren Lagen befindlichen Güter einwirken können. Diese zusätzlich zu den dynamischen Stoßbelastungen vorhandenen statischen Druckbelastungen führen nicht selten zu einer Beeinträchtigung der zum Stoßschutz vorgesehenen Polsterelemente.

Ebenso müssen die klimatischen Beanspruchungen bereits vor dem Transport betrachtet werden. Ein Beispiel: Eine Faltschachtel muss aus nassfester Wellpappe bestehen, um auch bei hoher Luftfeuchtigkeit während des Transportes stabil zu bleiben.

Die gesamte Transportkette muss dabei berücksichtigt werden, ebenso die unterschiedlichen Verkehrsträger, die zum Einsatz kommen. Denn bei diesen treten unterschiedliche Beschleunigungen auf.

Durch mechanische und klimatische Beanspruchungen entstehen die meisten Schäden beim Transport. Darüber hinaus sind in geringerem Umfang auch Schäden durch chemisch-biotische Beanspruchungen zu verzeichnen.

Um zu diesen Beanspruchungen Daten zu erhalten, mit denen kalkuliert werden kann, stehen zahlreiche Normen und Datensammlungen zur Verfügung. Diese repräsentieren die Regeln der Technik, an denen man sich orientieren kann und anhand derer Entscheidungen hinsichtlich der zu wählenden Verpackung getroffen werden können.

Informationen über die Produkte können vor allem die Hersteller liefern. Liegen diese nicht vor oder sind nicht erhältlich, können im Labor Prüfungen bzw. Untersuchungen wie Falltests usw. durchgeführt werden, bei denen das Produkt aber oft beschädigt oder zerstört wird.

Hat man die Informationen über die Produkte vorliegen, muss die richtige Verpackung ermittelt werden. Dazu sind wiederum Kenntnisse über die Verpackung bzw. deren Wirkweise nötig. Im Folgenden sollen einige Verpackungen kurz vorgestellt werden.

Seitenanfang

Wirkprinzipien

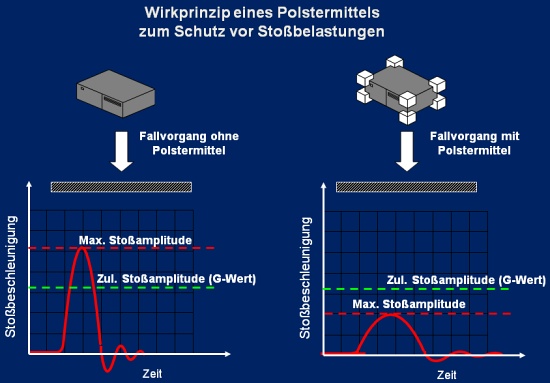

In einem Beispiel wird ein Personal-Computer (PC) einer Fallbelastung ausgesetzt, wobei keinerlei Schutz bzw. Schutzverpackung eingesetzt wird. Der PC erfährt während des Falls eine Beschleunigung und wird mit einer bestimmten Aufprallgeschwindigkeit auf den Boden aufprallen. In diesem Moment wird er innerhalb kürzester Zeit auf eine Geschwindigkeit von Null "abgebremst".

Es hat somit eine (deutliche) Geschwindigkeitsänderung stattgefunden. Geschwindigkeitsänderung pro Zeit definiert eine Beschleunigung. Es wirkt demnach eine große Beschleunigung auf den PC ein.

Masse x Beschleunigung = Kraft

Diese auf das Produkt einwirkende Kraft kann das Produkt zerstören. Besonders dann, wenn die Beschleunigung einen bestimmten Grenzwert überschreitet.

Für viele Produkte sind diese Grenzwerte bekannt, bei denen diese Produkte die Beschleunigung noch ertragen können, ohne einen Schaden zu erleiden.

Wenn das zulässige Niveau der Beschleunigung überschritten wird, ist die Wahrscheinlichkeit eines Transportschadens deutlich erhöht.

Wird der gleiche PC mit einer Stoßschutz-Verpackung mit einem Polstermittel der Fallbelastung ausgesetzt, werden beim Aufprall diese Polstermittel verformt. Dies bedeutet eine Verlängerung der Stoßdauer. Es wird zusätzlicher "Bremsweg" für die Geschwindigkeitsänderung gewonnen. Die Zeit für die Geschwindigkeitsänderung verlängert sich, was die Beschleunigung erheblich reduziert.

Wenn diese Beschleunigung daraufhin die zulässige Maximal-Beschleunigung unterschreitet, hat das Polstermittel seine Schutzfunktion erfüllt.

Dieses Prinzip wird durch die folgende Grafik verdeutlicht:

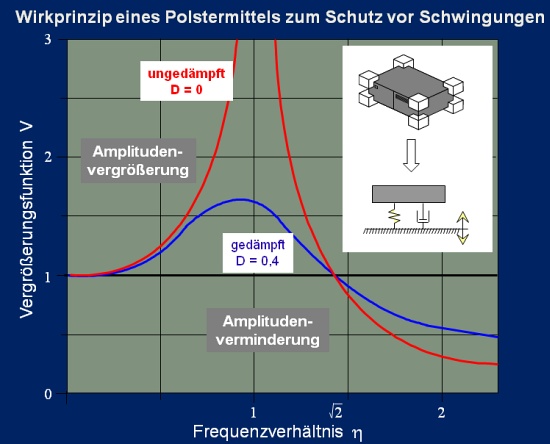

Beim Thema Stoßschutz-Verpackung spielen aber auch Schwingungen eine Rolle. Während eines Transports wirken Erreger-Schwingungen auf das Gut ein, was ein Schwingverhalten des Gutes selbst bewirkt. Dadurch entstehen ebenfalls Beschleunigungen.

Das Schwingverhalten des verpackten Gutes muss auf die zu erwartenden Erreger-Schwingungen abgestimmt werden. Stimmen diese hinsichtlich ihrer Frequenzen überein, kommt es zur sog. Resonanzkatastrophe.

Die Amplituden werden immer größer und es kommt zum Aufschaukeln. Bevor die Maximalamplitude erreicht wird, ist das Gut schon zerstört.

Die nächste Grafik zeigt das Prinzip. Die Vergrößerungsfunktion beschreibt die Auslenkung des Packgutes im Vergleich zur Ladefläche. Bei einer Vergrößerungsfunktion V von 1 sind die Amplituden der Ladefläche (schwarze Linie) und des Gutes gleich.

Ist die Vergrößerungsfunktion > 1, werden erheblich größere Amplituden am Packgut gemessen, als über die Ladefläche eingeleitet werden.

Der Verlauf der Vergrößerungsfunktion ist abhängig von dem Frequenzverhältnis zwischen den über die Ladefläche einwirkenden Erregerfrequenzen und der Frequenz, mit der das Packgut ohne Ladefläche schwingen würde, nämlich der Eigenfrequenz.

Bei einem Frequenzverhältnis von 1 (auf der X-Achse) ist die Vergrößerungsfunktion sehr groß, das Gut schwingt mit deutlich größeren Amplituden als die Ladefäche.

Dies kann durch dämpfende Polstermittel vermieden werden, die auf die Erreger-Schwingungen abgestimmt sind. Es kommt dann zur Amplitudenverminderung (blaue Linie).

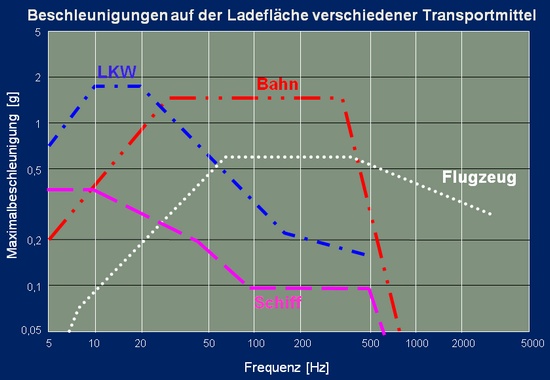

Heutzutage liegen zahlreiche Daten zu den je nach Verkehrsträger zu erwartenden Schwingungen vor.

Es wird deutlich, dass beim Lkw der Bereich um 20 Hz die höchsten Beschleunigungen bewirkt. Beim Flugzeug werden die Maximalwerte bei deutlich größeren Frequenzen erreicht.

Während der Transportkette werden oftmals mehrere unterschiedliche Verkehrsträger eingesetzt, die unterschiedliche Schwingungen bewirken. Es ist aber nicht praktikabel, bei jedem Verkehrsträger-Wechsel die Verpackung zu ändern. Hier kann man nur den bestmöglichen Kompromiss bei der Wahl der Verpackung suchen, eine Ideallösung gibt es nicht.

An der Hochschule Bremerhaven können im Verpackungslabor die Schwingungen am Packgut und auf der Ladefläche simuliert werden. Exemplarisch ist hier ein solcher Versuch dargestellt:

Schwingungsanalyse im labortechnischen Versuchsfeld

Auf dem Monitor in der Bildmitte erkennt man zwei Schwingungsverläufe. Der eine entspricht dem der Ladefläche, der andere dem des Gutes.

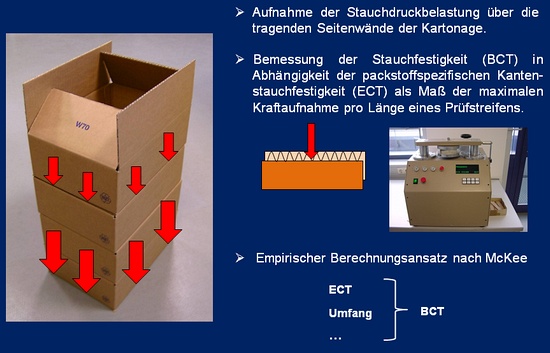

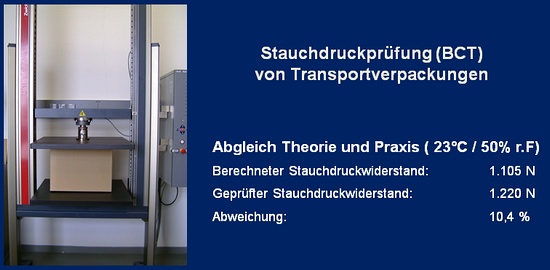

Beispiel Stauchdruckfestigkeit einer Faltschachtel

Die als Verpackung verwendete Faltschachtel soll palettiert werden. Das bedeutet, dass diese Faltschachtel in den unteren Lagen der Palette wesentlich stärker belastet wird als in den oberen. Aus wirtschaftlichen Gründen ist es aber nicht sinnvoll, unterschiedlich belastbare Faltschachteln je nach Position auf der Palette zu verwenden.

Daher müssen der Maximalwert der zu erwartenden Belastung ermittelt und die Faltschachteln entsprechend dimensioniert werden.

In der Praxis werden packstoffspezifische Kennwerte ermittelt. In diesem Fall der sog. ECT Wert, der eine Aussage darüber trifft, was ein Packstoffstreifen an Belastung bezogen auf seine Länge aufnehmen kann.

Die Dimensionierung einer Faltschachtel basiert auf der Annahme, dass die einwirkende Stauchdruckbelastung über die tragenden Seitenteile und somit über den Umfang des Faltschachtelrumpfes aufgenommen wird. Dabei muss berücksichtigt werden, was eine bestimmte Länge eines Prüfstreifens an Belastungen aufnehmen kann. Dies muss auf den gesamten Umfang übertragen werden. So erhält man eine Aussage über die statische Belastbarkeit einer Faltschachtel.

Aus dieser Grundidee, die auf den US-Wissenschaftler McKee zurückgeht, gibt es zahlreiche Weiterentwicklungen.

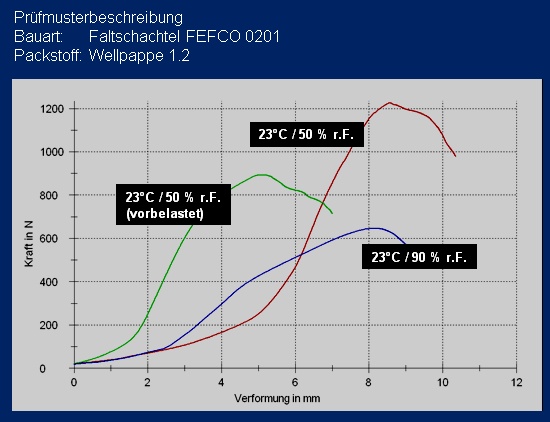

Bei der Kartonagendimensionierung muss auch die Feuchtigkeit berücksichtigt werden. Dazu die folgende Grafik:

Dargestellt ist die Belastbarkeit einer Kartonage bei 50% bzw. 90% rel. Feuchte. Es ist erkennbar, dass bei 90% rel. Feuchte ca. 50% der Festigkeit verloren gehen.

Da es nicht sinnvoll ist, Verpackungen nur für idealisierte Annahmen der zu erwartenden Luftfeuchten zu konstruieren ("Schönwetterverpackung"), muss auch hier die im Realfall vorhandene rel. Luftfeuchte beim Transport betrachtet und die Verpackung entsprechend angepasst werden.

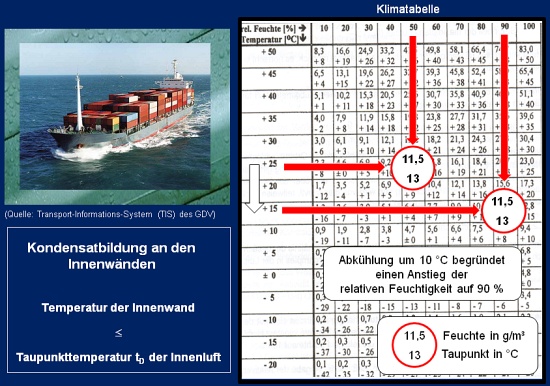

Hierbei muss auch eine mögliche Kondenswasserbildung, z. B. im Container, berücksichtigt werden. Diese tritt immer dann auf, wenn die Taupunkttemperatur der Luft erreicht wird. Diese kann z. B. Klimatabellen entnommen werden. In diesen werden rel. Feuchte und Temperatur gegeneinander aufgetragen.

Die so ermittelten Wertepaare stellen die absolute Feuchte (g Wasserdampf pro m³ Luft) und die Taupunkttemperatur dar. Bis zu dieser Taupunkttemperatur kann "abgekühlt" werden, ohne dass es zu einer Kondensation kommt.

Dazu soll als Beispiel das Wertepaar 25° C Temperatur, 50% rel. Feuchte herangezogen werden. Diese Daten werden in der folgenden Grafik bzw. Klimatabelle abgetragen:

Wird nun um 10° C abgekühlt, wird die Taupunkttemperatur noch nicht erreicht, wohl aber kommt es zu einer deutlichen Erhöhung der rel. Feuchte auf 90%. (Dies gilt für einen unbelüfteten Container.) Für eine Kartonage bedeutet dies einen Verlust von fast 50% Stapelstauchdruckfestigkeit – nur durch 10° C Abkühlung!

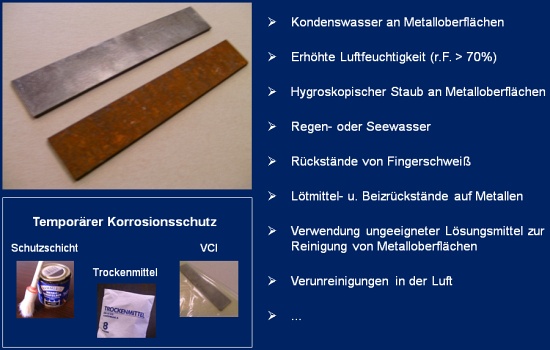

Feuchtigkeit als Ursache von Korrosion

Ein weiteres Problem bei steigender rel. Luftfeuchte ist die Korrosion. Die Ursachen für Korrosion sind aber vielfältig:

Zur Verhinderung der Korrosion müssen Maßnahmen ergriffen werden, dazu gehören die Schutzschichtmethode (Trennung des Elektrolyten von der Oberfläche), die Trockenmittelmethode zur Reduzierung der rel. Luftfeuchte oder die VCI-Methode (gasförmige Schutzschicht über dem Bauteil).

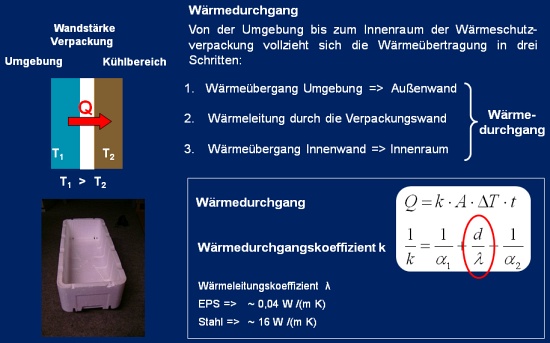

In Ergänzung zum Schutz vor Korrosion als Folge erhöhter Luftfeuchtigkeit mit Kondenswasserbildung fordern zahlreiche Güter auch einen Schutz hinsichtlich der Einhaltung qualitätssichernder Temperaturen. Hier kann das Wirkprinzip einer Wärmeschutzverpackung angewandt werden.

Das Prinzip ist, dass ein Endringen der Wärme durch die Verpackung nach innen reduziert wird, denn Wärmeübertragung ist eine gerichtete Energieübertragung von der höheren zur niedrigeren Temperatur. Dazu werden u. a. Isolationsmaterialien wie expandiertes Polystyrol (Styropor) eingesetzt.

Der Wärmedurchgang, ausgedrückt durch den Wärmedurchgangskoeffizienten k, kann berechnet werden. Die Formel ist in der folgenden Abbildung dargestellt:

Die Variable λ ist der Wärmeleitungskoeffizient für ein best. Material. Der Wärmedurchgangskoeffizient k hängt u. a. vom Materialart und von der Dicke des Materials ab, dargestellt durch die Variable d. Je größer d ist, desto kleiner wird k.

In der obenstehenden Abbildung werden die Wärmeleitungskoeffizienten für Styropor (Expandiertes Polystyrol = EPS) und Stahl als Beispiele genannt. Stahl transportiert demnach das 400-fache an Wärme im Vergleich zu EPS.

Seitenanfang

Verpackungsauswahl

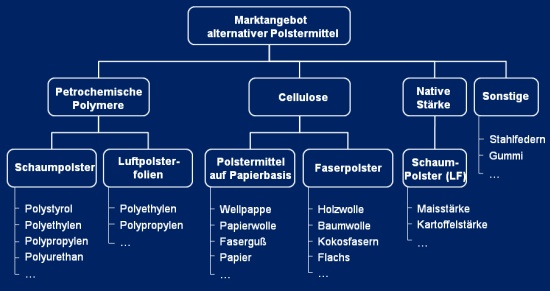

Bei der Verpackungswahl kann die packstoffbezogene Klassifizierung von Polstermitteln herangezogen werden.

Die in Frage kommenden Materialien sind vielfältig:

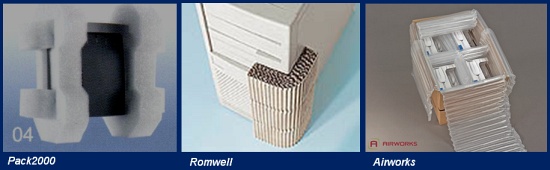

Einige alternative Polstermittel wurden bei der FachPack 2010 exemplarisch vorgestellt:

Verpackungsauswahl als mehrkriterieller Entscheidungsprozess

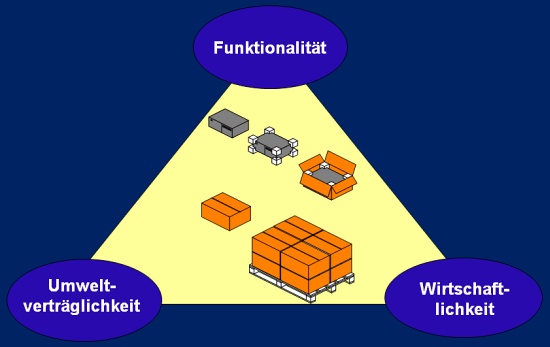

Bei der Auswahl der "richtigen" Verpackung steht man häufig vor der sprichwörtlichen Qual der Wahl. Sie muss auf alle Fälle drei grundlegenden Anforderungen genügen:

Anforderungen zur Wirtschaftlichkeit einer Verpackung

Wichtig ist die Minimierung der durch die Wahl einer Verpackung beeinflussten Kosten auf Basis einer systemübergreifenden Betrachtungsweise:

| Beschaffungskosten für Verpackungen | |

| Kosten des Verpackungsvorganges (Personal, Verpackungsmaschinen, …) | |

| Lagerkosten für Verpackungen im Vorfeld ihrer Verwendung | |

| Kosten der Lagerung, Kommissionierung, Be- und Entladung des verpackten Gutes | |

| Frachtkosten beim Versand des verpackten Gutes (Spediteur, eigener Fuhrpark) | |

| Rückführ- und/oder Verwertungskosten (Reinigung, TUL, Verwertung, …) | |

| Schadens- und Schadensfolgekosten (Warenverlust, Lieferverzug, …) | |

| … |

Seitenanfang

Fazit

Es ist ein Wandel in Ansehen und technischer Ausführung der Verpackung vom notwendigen Übel zum HighTech-Produkt festzustellen.

| Die Verpackung ist heute als unverzichtbarer Bestandteil der Logistikkette gleichermaßen von Industrie, Handel, Logistikdienstleistern und Verbraucher anerkannt. | |

| Mit der Auswahl einer Verpackungen verbinden sich heute komplexe Anforderungsprofile hinsichtlich Funktionalität, Wirtschaftlichkeit und Umweltverträglichkeit, die den Bedarf innovativer Lösungsansätze begründen. | |

| Einhergehend mit der zunehmenden Komplexität von Anforderungen an eine Verpackung sowie einem sich ausweitenden Angebot marktbefindlicher Lösungen steigt die Notwendigkeit eines kontinuierlichen Erfahrungs- und Informationsaustausches aller beteiligten Interessengruppen. Tagungen und Messen können hierzu einen wichtigen Beitrag leisten. |

Seitenanfang