| Kühltechnik mobil und stationär – Wirkweise kontrollierter Atmosphäre |

| Vortrag von Herrn Dr. Yves Wild, Wild Ingenieurbüro GmbH |

Inhaltsverzeichnis

Kühlcontainer

Statistik

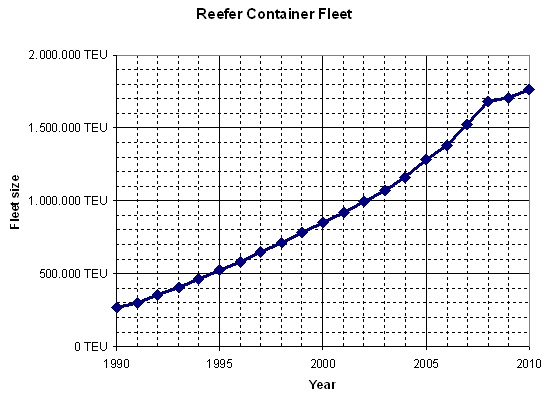

Die Entwicklung der Kühlcontainerflotte verdeutlicht diese Grafik:

Ende der Sechzigerjahre wurden die ersten Kühlcontainer entwickelt, zunächst noch ohne Kühlaggregat – die sog. Porthole- oder Conair-Container.

Seit 1990 ist ein weitgehend kontinuierlicher und rasanter Anstieg der Kühlcontainerflotte zu verzeichnen. Inzwischen gibt es rund 1,7 Mio. Kühlcontainer weltweit.

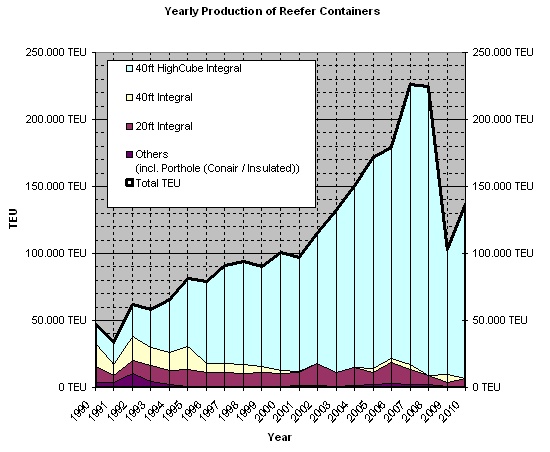

Bei den Produktionszahlen dominieren deutlich die übergroßen 40-ft HighCube Integralcontainer (s. folgende Abbildung), diese machen ca. 90 % aus.

Die Wirtschaftskrise 2009 macht sich in der Grafik als deutlicher Knick bemerkbar:

Seitenanfang

Funktionsweise

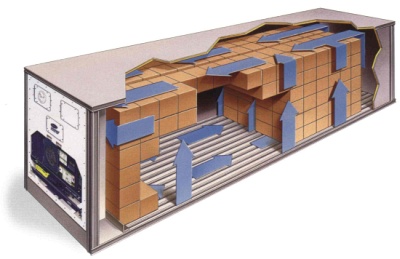

Diese Abbildung verdeutlicht die Luftführung in einem Integral-Kühlcontainer:

Vorne im Container befindet sich das Kühlaggregat. Die kalte Luft wird unten unter eine Gräting bis zur hinteren Tür geblasen. Um die Ware herum strömt diese Luft dann unter der Decke wieder zurück.

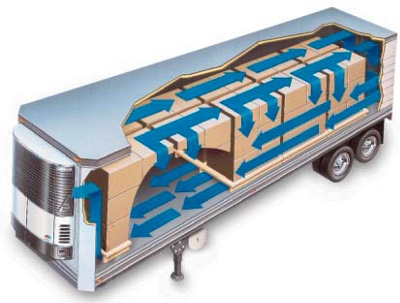

Zum Vergleich die Luftführung in einem Kühl-Lkw. Hier verläuft der Luftstrom von oben nach unten. Da keine Gräting vorhanden ist, muss die Ware auf Paletten gestellt werden, damit die Kaltluft unter dieser strömen kann:

Zudem wird das Kühlaggregat mit einem Dieselmotor angetrieben – beim Kühlcontainer hingegen wird es elektrisch betrieben, was bessere Regelungsmöglichkeiten mit sich bringt.

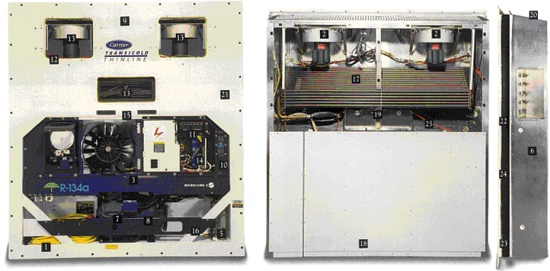

Dieses Schnittbild zeigt die Komponenten eines Kühlaggregates:

Zwei Umwälzlüfter saugen oben die Luft aus dem Laderaum an und drücken sie durch den Luftkühler und von dort unter die Gräting. Die Maschinen sind außen am Container angebracht, im Inneren ist das Aggregat schmaler.

In der Regel werden Gen-Sets für die Stromversorgung während des Inland-Transports verwendet. Diese werden unter dem Lkw oder vorne oben an die Stirnseite des Containers montiert.

Das nächste Bild zeigt eine in Europa und das darauf folgende Foto eine in den USA gebräuchliche Variante. Ein Problem stellen offenliegende Kabel dar, da sie anfällig für mechanische Beschädigungen sind.

In den USA werden Gen-Sets sehr viel häufiger als in Europa verwendet.

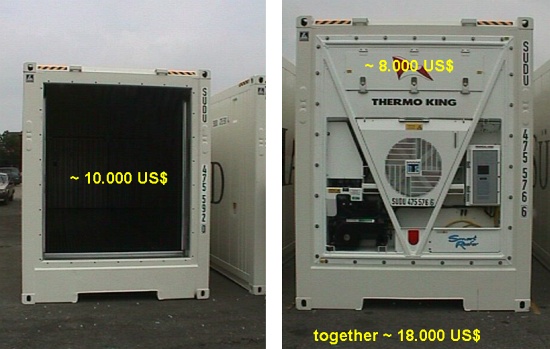

Die Kosten eines Kühlcontainers

Drei Hersteller fabrizieren noch die reine Box. Diese kostet ca. 10.000 USD. Das Kühlaggregat (hier gibt es nur vier Hersteller) kostet ca. 8.000 USD. Somit belaufen sich die Gesamtkosten auf ca. 18.000 USD. Die Boxen und Kühlaggregate werden fast ausschließlich in China produziert.

Spezial-Kühlcontainer sind mit zusätzlichem Sonderequipment ausgestattet, die Mehrkosten verursachen. Diese bieten z. B.:

| Automatische Frischluft – Von allen Herstellern angeboten |

|

| Kontrollierte Atmosphäre – Everfresh (Carrier) – CargoFresh – TransFresh – StarFresh (Maersk) |

|

| Feuchteregelung – Entfeuchtung: Weit verbreitet – Befeuchtung: Wenig Aktivität |

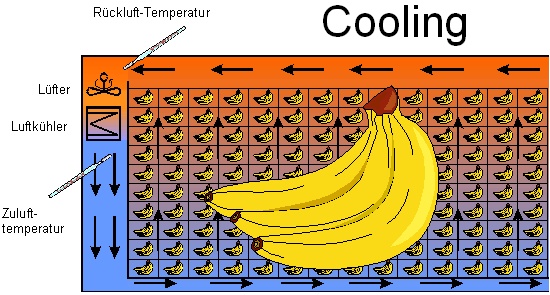

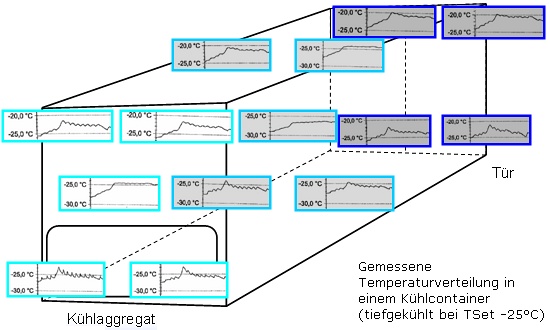

Die Temperaturverteilung in einem Kühlcontainer im Kühlbetrieb wird in dieser Abbildung verdeutlicht:

Während der Zirkulation im Container erwärmt sich die Kaltluft wieder. Zwischen Zuluft- und Rücklufttemperatur besteht somit ein Temperaturgefälle – in der Abbildung von blau (kalt) zu rot (warm). Daher ist die Ware in den oberen Lagen des Containers immer wärmer als die in den unteren Lagen, die Differenz beträgt im Tiefkühlbetrieb bis zu ca. 3°C. Eine homogene Temperaturverteilung gibt es nicht.

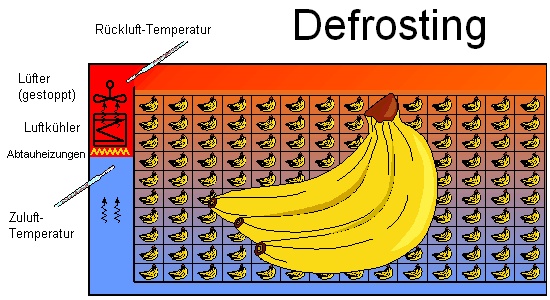

Liegen am Luftkühler Temperaturen von unter 0°C vor, kommt es dort zur Vereisung. Daher muss der Kühlcontainer bzw. der Luftkühler von Zeit zu Zeit abgetaut werden. Dies wird meist mit elektrischen Heizungen gemacht, dabei wird der Lüfter und damit die Luftzirkulation gestoppt.

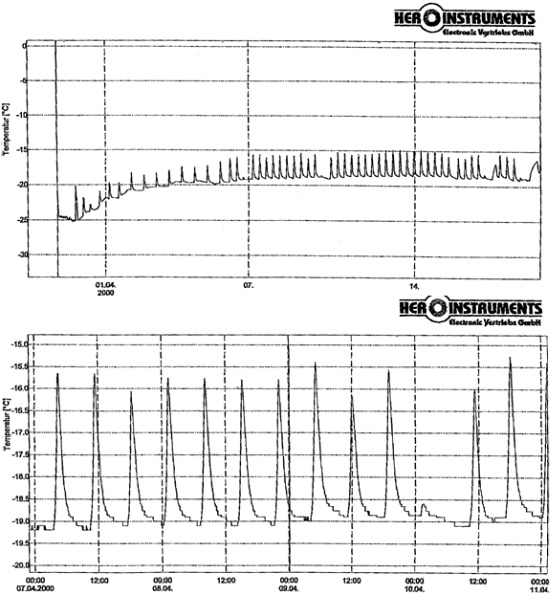

Diese Abbildung verdeutlicht die Temperaturverteilung während eines Abtauvorganges:

Das regelmäßige Abtauen ist nötig, um Vereisungen am Rückluftbereich zu beseitigen.

Die aufgeheizte warme Luft steigt nach oben, von unten wird die kalte Luft "angesaugt". Dadurch entsteht am Rücklauf-Temperatursensor eine hohe Temperatur (die Vereisung taut), am Zuluft-Temperatursensor hingegen eine niedrige Temperatur.

Nach Beendigung des Abtauvorganges kommt es am Zuluft-Temperatursensor zu einem kurzfristigen Temperaturanstieg. Anschließend wird wieder "normal" gekühlt.

Die Intervalle der Abtauung werden meist automatisch geregelt und verlängern sich i. d. R. mit zunehmender Betriebsdauer. Die Abtauung kann größenordnungsmäßig alle 6 Stunden bis 1 mal täglich stattfinden.

Der Luftführung kommt eine große Bedeutung zu, denn von außen dringt Wärme in den Kühlcontainer. Diese Wärme (und ggf. die der Ladung) muss abgeführt werden. Daher müssen bestimmte Stauweisen vermieden werden, da diese die Luftzirkulation behindern. Richtiges Stauen ist sehr wichtig!

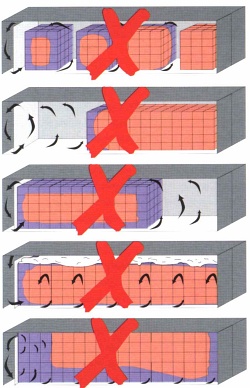

Diese Abbildung zeigt zu vermeidende Stauweisen der Ladung im Kühlcontainer:

Auch eine ungeeignete Verpackung kann die Luftführung negativ beeinflussen.

Ein Beispiel: In diesem schematisch dargestellten Kühlcontainer mit Pharmaprodukten waren 14 Temperaturlogger installiert. Deren Temperaturkurven sind in der Skizze mit aufgeführt:

Es ist ersichtlich, dass unten am Kühlaggregat mit unter -25°C die niedrigsten Temperaturen herrschen. Im oberen Bereich liegen sie zwischen -20 und -25°C und an der Tür werden im oberen Bereich nur noch ca. -20°C gemessen.

Die Temperaturdifferenzen im Kühlcontainer können durch unterschiedliche Drehzahlen der Umwälzlüfter variieren. In Tiefkühlcontainern werden die Umwälzlüfter mit halber Drehzahl betrieben, bei Fruchtcontainern oder Kühlcontainern mit Kühlfleisch hingegen mit hoher Drehzahl – dadurch treten dann geringere Temperaturdifferenzen auf.

Seitenanfang

Schadensursachen (mit Beispielen)

Typische Schadensursachen bei Transporten mit Kühlcontainern:

| Falscher Ladungsstau | |

| Falsche Verpackung | |

| Falscher Temperatur-Sollwert (durch falsche Temperaturvorgabe oder Kommunikationsfehler) | |

| Zu lange Transportdauer (z. B. durch Verspätungen) | |

| Unmöglicher Transport (z. B. wenn Produkte mit geringer Haltbarkeit auf zu lange Transportwege geschickt werden) | |

| Ungenügende Vorkühlung / Vorschäden | |

| Technische Ausfälle. Um diese zu vermeiden, sollten folgende Punkte beachtet werden: – Reinigung der Container nach jedem Transport – Pre Trip Inspections (PTIs) vor jedem Transport – Regelmäßige Überwachung der Kühlcontainer an Bord und im Hafen durch manuelle Inspektion mind. 2 x am Tag oder automatische Systeme – Im Fall eines Ausfalls oder von Temperaturabweichung müssen die richtigen Maßnahmen ergriffen werden (Reparaturen, Ersatzteile etc.) |

Generell kann Ware in Kühlcontainern runtergekühlt werden, nur dauert dies seine Zeit. Daher ist eine ausreichende Vorkühlung sinnvoll oder sogar zwingend notwendig.

Ein Beispiel für schlechten Stau:

| Blutplasma wurde aus den USA nach Europa transportiert | |

| Der Warenwert betrug ca. 1,5 Mio. USD | |

| Problem: Ungenügende Luftverteilung durch Strömungskurzschlüsse | |

| Die Vorschriften (European Pharmacopoeia) verlangen: Beim Transport muss T < -20°C sein. Ausnahme: Erlaubt ist ein einmaliger zeitlich befristeter Temperaturanstieg: max. 1 x für max. 72 h T > -20°C und T < -5°C |

Zu diesem Beispiel eines Pharmatransportes:

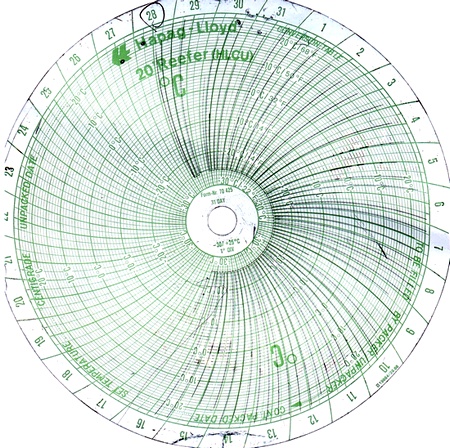

Den Einfluss eines schlechten Ladungsstaus auf die Temperatur am Türende zeigt diese Temperaturscheibe. Dieser zeichnet die Rücklauftemperatur am Kühlaggregat auf:

Durchgängig sind ca. -25,5°C aufgezeichnet. Die regelmäßigen Abtauspitzen sind gut erkennbar. D. h., vorne am Kühlaggregat war die Temperatur nicht zu beanstanden.

Im Türbereich war die Situation weniger erfreulich. Dieser Datenlogger befand sich in der Ladung im hinteren Türbereich:

Die Temperatur stieg dort nach kurzer Zeit auf über -19°C an und blieb so über einen längeren Zeitraum. Dies entspricht nicht mehr den Vorschriften für einen Blutplasmatransport.

Diese Bilder zeigen die Stauung der Ladung im Container:

|

|

Die Kisten mit dem Blutplasma befinden sich unregelmäßig gepackt auf Paletten, es sind Ladelücken zu erkennen. Im vorderen Teil des Containers haben sich Strömungskurzschlüsse gebildet, die zu einer verminderten Luftzirkulation im hinteren Türbereich geführt haben. (Auf die mangelhafte Ladungssicherung soll hier nicht eingegangen werden.)

Ein Beispiel für falsche Verpackung:

|

|

Dieses Gemüse aus China wurde in Styroporkisten transportiert, die oben geschlossen und zudem mit Folie verklebt waren. Obwohl im Kühlcontainer etwa 0 bis +5°C herrschten, lag die Temperatur in den Styroporkisten bei +30°C ! (Die Flasche mit gefrorenem Wasser sollte als improvisierter Kühl-Akku dienen, was gut gemeint, aber nicht ausreichend sein konnte.)

Die isolierende Verpackung verhinderte ein Kühlen der Ware, zudem ist Gemüse ein atmendes Gut und produziert Wärme, die nicht aus den Styroporkisten abgeführt werden konnte.

Die nächsten Bilder zeigen einen Fall, bei dem das Schiff nicht in der Lage war, die Kühlcontainer zu kühlen. Die Kühlcontainer waren unter Deck gestaut und das Schiff konnte die Wärme nicht abführen. Im Laderaum herrschten daher Temperaturen von über +50°C, da diese nicht ausreichend belüftet werden konnten.

Die Ladung bestand aus Honigmelonen, die sich aufgrund der hohen Temperaturen von weit über +35°C im Container sozusagen verflüssigt hatten:

|

|

|

|

Seitenanfang

Temperaturregelung / Energiespar-Software

Temperaturregelung (Bisheriger (früherer) Zustand)

Bisher war es so, dass die Aggregate bei Temperaturen unter -10°C in den sog. Deep-Frozen Modus (Tiefkühlbetrieb) geschaltet haben, dabei wurde die Rücklufttemperatur im Zwei-Punkt-Betrieb geregelt. Das ganze fand bei ca. 40-facher Luftumwälzung statt.

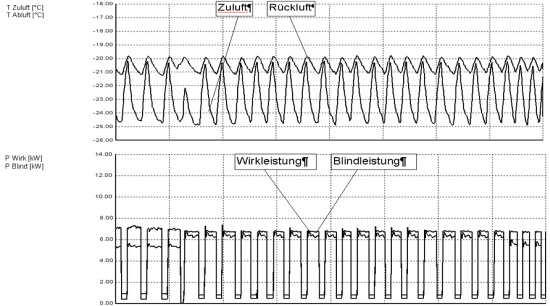

Das obere Diagramm der folgenden Abbildung zeigt die Verlaufskurven im Tiefkühlbetrieb, der stark schwankenden Zulufttemperatur und der nur wenig schwankenden Rücklufttemperatur.

Die Stromaufnahme des Kühlcontainers wechselnd entsprechend zwischen "an" und "aus" (s. unteres Diagramm).

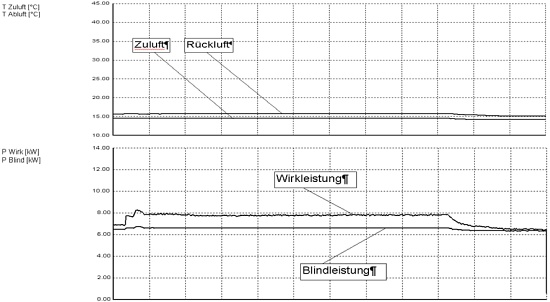

Im Chilled-Modus, bei Temperaturen über -10°C, wurde die Zulufttemperatur geregelt. Die Regelung erfolgt dabei kontinuierlich bei ca. 80-facher Luftumwälzung.

Die Zu- und Rücklauftemperatur bleibt dabei annähernd konstant, ebenso die Leistungsaufnahme des Containers:

Abtauphasen finden bei Temperaturen unter ca. +5°C statt.

Diese Arbeitsweisen der Kühlcontainer sind im Umbruch befindlich.

Energieverbrauch:

Für stationären Kühlbetrieb (Bananen) konnten allgemein ca. 6,0 – 6,6 kW/FEU zu Grunde gelegt werden.

Bei 23 t Ladung/FEU-Container ergeben sich daraus für Frachtkühlung in Containern

ca. 260 – 285 W/t.

Temperaturregelung (Zukünftiger (heutiger) Zustand)

Der o. g. Energieverbrauch verursacht hohe Kosten, daher sind die Reedereien bestrebt, den Energieverbrauch zu reduzieren. Dies soll über eine spezielle Energie-Spar-Software geschehen, deren Grundidee ist:

Die Reduzierung der Lüfterdrehzahl birgt ein großes Energiesparpotential. Alle Kühlcontainer verfügen über zwei bzw. drei Lüfterdrehzahlstufen (0 %, 50 %, 100 %).

Ein Wechsel (Taktung) zwischen diesen Stufen senkt den Energieverbrauch, da nicht mehr konstant mit höchster Lüfterdrehzahl gefahren wird.

| Der Wirkungsgrad (COP des Kompressors) ist am besten im Volllastbetriebspunkt. | |

| Der beste Teillast-COP wird durch An-/Ausschalten des Kompressors erreicht. | |

| Die Ware spürt von "schnellen" zyklischen Wechseln aufgrund der großen Masse nichts, nur der Mittelwert ist relevant. |

Ein solches System ist z. B. das System bzw. die Software QUEST, das von der Reederei Maersk eingesetzt wird. Es handelt sich um eine "Energiespar-Software". Das Grundprinzip wird mit leichten Modifizierungen von mehreren Firmen verwendet:

| Carrier: QUEST und Economy Mode | |

| Thermoking: Magnum Plus | |

| Daikin: DTMS 2 | |

| StarCool: QUEST |

QUEST wurde im Rahmen eines Forschungsvorhabens zunächst nur für Chilled-Betrieb entwickelt von den Unternehmen:

| Agrotechnology & Food Sciences Group | |

| Carrier | |

| Maersk |

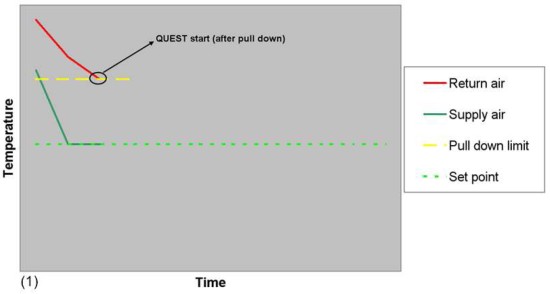

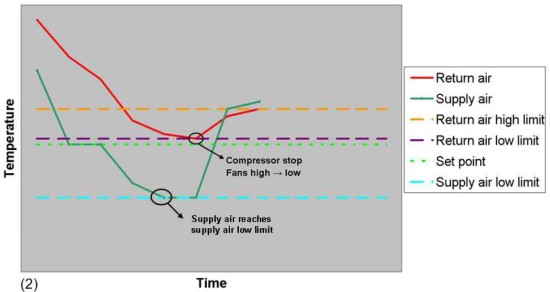

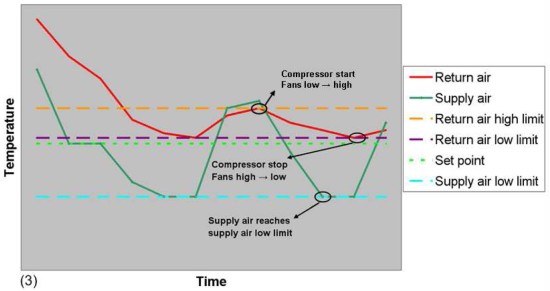

Das Prinzip wird im Folgenden an drei Diagrammen erläutert:

- Beim Abkühlvorgang wird bei Erreichen einer bestimmten Temperatur QUEST aktiviert.

- Die Kühlung läuft mit voller Leistung / voller Lüfterdrehzahl bis zum Erreichen des unteren Zuluftgrenzwertes. Hier wird die Zuluft ggf. begrenzt.

Nach Erreichen des unteren Rückluftgrenzwerts wird die Kühlung abgestellt und die Lüfterdrehzahl auf halbe Drehzahl reduziert.

- Bei Erreichen des oberen Rückluftgrenzwertes wird die Lüfterdrehzahl wieder auf volle Drehzahl geschaltet und die Kühlung erfolgt mit voller Leistung.

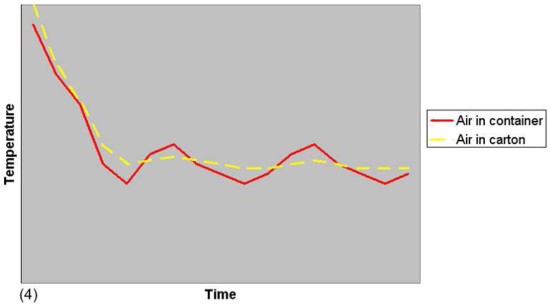

- Die Lufttemperatur im Container schwankt stärker, die mittlere Warentemperatur bleibt jedoch nahezu konstant.

QUEST ermöglich Energie-Einsparungen von bis zu 70 % (bei niedrigen Außentemperaturen).

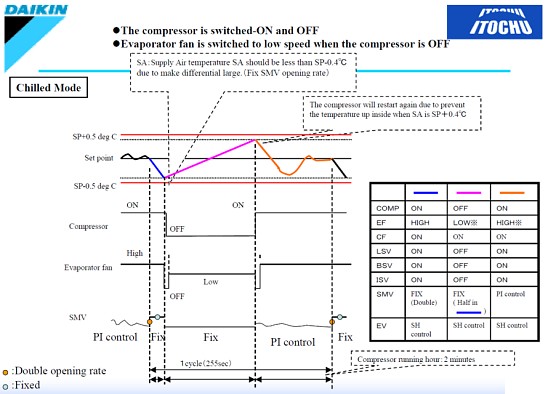

Die Firma DAIKIN verwendet ein ähnliches System, hier wird die Zuluft-Temperatur geregelt. Das Prinzip zeigt diese Abbildung:

Im Tiefkühl-Betrieb wird etwas anders verfahren. Das betrifft alle Hersteller:

| Nach Erreichen des unteren Sollwertes werden Kompressor und Lüfter ausgeschaltet | |

| Nach einiger Zeit (ca. 5 bis 60 min je nach Hersteller) wird der Lüfter wieder gestartet und die Temperatur gemessen | |

| Falls Temperatur zu hoch ist, wird der Kompressor gestartet, sonst wird der Lüfter wieder ausgeschaltet |

Zusammenfassend gilt für die Temperaturregelung:

| Energie-Einspar-Software birgt ein großes Potential (bis zu 70 % weniger E-Verbrauch!) | |

| Energie-Einspar-Software wird (bzw. ist schon) der Normalfall | |

| Leider wird in Funktionsweise der einzelnen Systeme nicht dokumentiert, daher fällt die Beurteilung von Temperaturaufzeichnungen zunehmend schwer | |

| Viele verschiedene Software-Hersteller mit (zukünftig) vielen Revisions dürften für zusätzliche Verwirrung sorgen |

Seitenanfang

Kontrollierte Atmosphäre (Controlled Atmosphere, CA)

Funktion und Wirkung

Hierbei geht es nicht nur um Kühlung, sondern auch um die Veränderung der Atmosphäre, in der die Ware liegt. Dies gilt im wesentlichen nur für Obst und Gemüse.

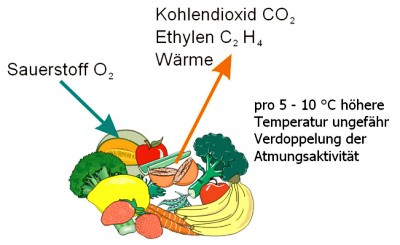

Das Grundprinzip ist, dass Früchte, Obst und Gemüse atmen, sie verbrauchen Sauerstoff und geben Kohlendioxid, Ethylen und Wärme ab.

Die biotische Aktivität steigt mit zunehmender Temperatur.

Deshalb kann durch Kühlung eine Konservierung erfolgen – die biotische Aktivität wird reduziert.

Die Idee der kontrollierten Atmosphäre beruht auf eine Reduzierung des Sauerstoffs und eine Erhöhung des CO2 Gehaltes in der Luft innerhalb des Containers. Dadurch wird das Atmen der Ware zusätzlich zur Kühlung erschwert.

CA ermöglicht teilweise eine sehr lange Lagerung, z. B. von Äpfeln.

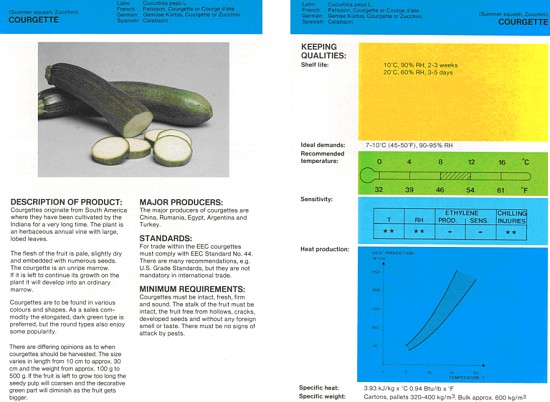

Beispiel für Lagerbedingungen / Atmungsaktivität

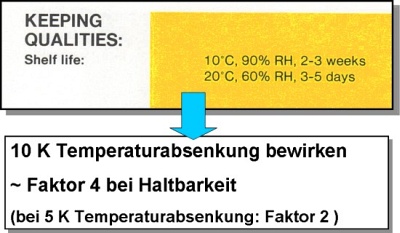

Zucchini halten sich bei 10 °C etwa 2-3 Wochen, bei 20 °C hingegen nur ca. 3-5 Tage. (Faktor 4)

Eine Kühlung um 5 Kelvin bewirkt ungefähr Halbierung der Atmungsaktivität und damit eine Verdoppelung der Haltbarkeit.

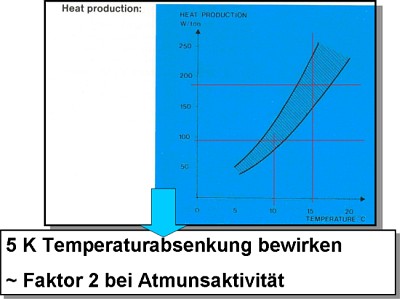

Die Atmungsaktivität bei 10 °C liegt bei ca. 95 W/t, bei 15 °C schon bei ca. 185 W/t.

D. h., die Haltbarkeit ist ungefähr proportional zur Atmungsaktivität!

Diese Abbildung zeigt die Atmungsaktivität [mg CO2/kgh] verschiedener Produkte bei verschiedenen Temperaturen:

Seitenanfang

CA-Bedingungen

Bei normaler Kühlung (bei Obst und Gemüse) liegt der Sauerstoffgehalt bei 20,9 % und der Kohlendioxidgehalt bei ca. 0,04 %.

Eine Frischluftzugabe im Kühlcontainer ist erforderlich, damit der CO2-Gehalt nicht durch die Atmung der Ware ansteigt und der O2-Gehalt nicht abnimmt.

Für das Einstellen einer kontrollierten Atmosphäre wird ein möglichst gasdichter Behälter verwendet.

Die Absenkung des Sauerstoffgehalts erfolgt bis ca. 1 – 5 % (abhängig vom Produkt), die Erhöhung des Kohlendioxidgehalts bis ca. 15 – 25 % (abhängig vom Produkt).

Evtl. ist ein Entfernen von Ethylen und die Regelung der Luftfeuchtigkeit (Befeuchtung) erforderlich.

ACHTUNG: Es sind irreparable Schäden bei zu niedrigem Sauerstoffgehalt oder zu hohem Kohlendioxidgehalt möglich!

denn:

Zu niedriger Sauerstoffgehalt führt zu anaerober Atmung / Gärung

| Der kritische Wert ist abhängig von Frucht und Sorte, z. B.: – Golden Delicious Äpfel < 1,0 % – Grüne Bohnen < 5,0 % – Spargel < 10,0 % |

Zu hoher CO2-Gehalt führt zu Schäden

| Der kritische Wert ist abhängig von Frucht und Sorte, z. B.: – Gala Äpfel > 1,5 % – Tomaten > 5,0 % – Blaubeeren > 25,0 % |

Diese Werte wurden von Obstanbau-Versuchsanstalten ermittelt.

Anmerkung: Beeren neigen zu Schimmelbildung. Da ein hoher CO2-Gehalt eine fungizide Wirkung hat, kann dies u. U. auch von Vorteil für die Haltbarkeit sein.

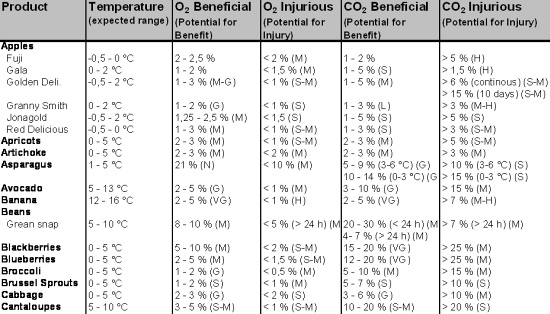

Diese Tabelle zeigt die CA-Bedingungen für unterschiedliche Produkte (Auszug), für jedes Produkt sind vorteilhafte und schädliche O2- und CO2-Gehalte aufgeführt:

Faustregeln für kontrollierte Atmosphäre:

| Bei Verderb durch Alterung / Reifung – Niedriger Sauerstoffwert (1 – 5 %) – Niedriger Kohlendioxidwert (0 – 5 %) |

| Bei Verderb durch Schimmel o. ä. Hoher Kohlendioxidwert (>10 %), z. B. bei – Beeren – Spargel |

| Die Atmungsaktivität lässt sich mit CA etwa halbieren bis dritteln (bei gleicher Temperatur) → Ungefähr Faktor 2 bis 3 bei Haltbarkeit (bei Verderb durch Alterung / Reifung) |

In der Praxis wird kontrollierte Atmosphäre z. B. im konventionellen Kühlschiff eingesetzt. Hier werden die Produkte in den Kühlräumen transportiert. Die Bilder zeigen einen Transport von Bananen:

|

|

|

|

An Bord wird ein Container mit einem Stickstofferzeuger aufgestellt. Der Stickstoff wird in die Laderäume geblasen und führt dort zu einem Absenken des Sauerstoffgehaltes und ggf. auch des CO2-Gehaltes. Bei Bananentransporten ist dies eine verbreitete Methode.

Seitenanfang

Vorstellung unterschiedlicher CA-Systeme

Für Kühlcontainer sind folgende CA- und MA-Systeme verfügbar:

| Selbstveratmung ohne Anfangsatmosphäre (AFAM+ (ThermoKing), AutoFresh (Carrier)) | |

| Selbstveratmung ohne Anfangsatmosphäre mit CO2-Scrubber (StarCare (Maersk)) | |

| Selbstveratmung mit Anfangsatmosphäre (TransFresh) | |

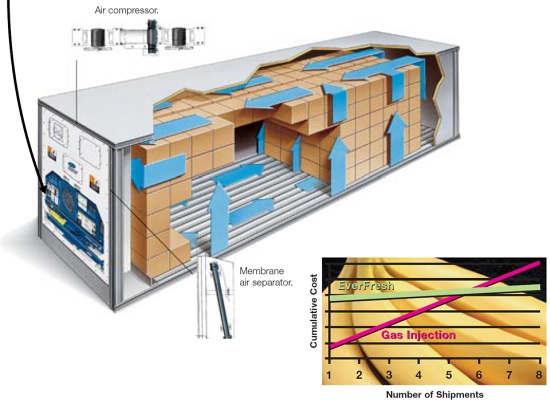

| Geregeltes System mit An/Aus Stickstoffzugabe (EverFresh) | |

| Geregeltes System mit durchgehender Stickstoffzugabe (CargoFresh) | |

| Geregeltes System mit externer Stickstoffzugabe (Nitec, CargoFresh) | |

| Kontinuierliche Stickstoffzugabe ohne Regelung (Dole) |

Einige Beispiele:

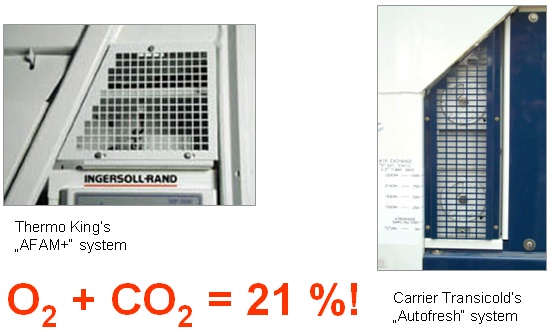

Selbstveratmung ohne Anfangsatmosphäre

Hier wird der Transportbehälter bzw. Laderaum abgedichtet, durch die Atmung der Ware verändert sich die Atmosphäre.

Erst bei Erreichen kritischer Werte wird Frischluft über Frischluftklappen hineingelassen.

Diese Frischluftklappen (s. folgende Abbildung) sind vergittert und werden nur automatisch geregelt.

| Vorteile: – Sehr einfaches System – Mehrkosten nur USD 1.650,- – Summe O2 + CO2 ist immer 21 %! – Auch für Nicht-CA/MA-Anwendung geeignet |

|

| Nachteile: – Nur für wenige Produkte gut geeignet (z. B. Spargel, Avocados) – Nur bei gering angehobenem CO2-Gehalt sinnvoll ohne signifikante Absenkung des O2-Gehalts |

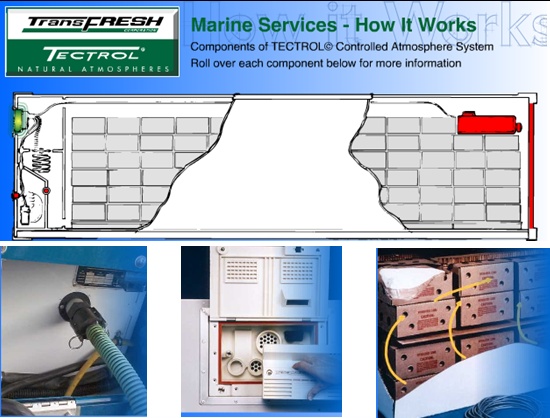

Selbstveratmung mit Anfangsatmosphäre (Transfresh-System)

Vor Abdichten des Transportbehälters bzw. Laderaumes wird eine Anfangsatmosphäre eingestellt und zu halten versucht.

Türvorhang Container |

Controller mit Frischluftzugabeventil |

Einfüllen der Anfangsatmosphäre durch Stickstoffzugabe aus einem Tankwagen

| Vorteile: – Schneller Atmosphärenaufbau – Hohe CO2-Gehalte möglich – Geringe Investitionskosten (USD 400,-) zzgl. variable Kosten (USD 1.500,- pro Transport) |

|

| Nachteile: – Arbeitsintensiv – Nur in bestimmten Exporthäfen verfügbar – Kein Atmosphärenaufbau während des Vortransports – Hohe Dichtheit des Containers erforderlich (Türvorhang) – Begrenzte Kapazität des CO2-Scrubbers – Akkumulation von Ethylen |

Geregeltes System mit An/Aus Stickstoffzugabe

Bei diesem System ist ein Stickstofferzeuger fest eingebaut.

| Vorteile: – Stand-Alone System – Einfacher Systemaufbau und hohe Integration in bestehendes Kühlaggregat – Mittlere Investitionskosten (ca. USD 7.000) |

|

| Nachteile: – Kein hoher CO2-Gehalt (nur mit Flaschen) – Langer Atmosphärenaufbau – Hohe Dichtheit des Containers erforderlich (Türvorhang) – Probleme mit Korrosion an ölfreiem Kompressor – Mittlere Akkumulation von Ethylen |

Hauptprobleme (mobiler) CA-Systeme

| Dichtheit des Raumes / Containers / Trailers | |

| Dichtheit des Kühlaggregates | |

| Dichtheit der Türen | |

| Zuverlässigkeit der CA-Anlage | |

| Zuverlässigkeit der Gas-Sensoren | |

| Wissen um Produktanforderungen | |

| Richtige Nachernte-Behandlung | |

| Richtige Verpackung |

Zusammenfassung (CA)

| CA ist nur für Obst und Gemüse geeignet | |

| CA ist nicht für jedes Obst und Gemüse geeignet | |

| Zur Kostenoptimierung werden diverse Systeme angeboten, die für bestimmte Produkte (Kosten-) Vorteile haben → Zersplitterung des Marktes | |

| "Alles-Könner-CA" ist in der Regel zu teuer | |

| CA ist für den erfolgreichen Transport einiger Produkte unersetzlich (z. B. Avocados) | |

| CA ist (und bleibt) ein Nischenprodukt | |

| Insbesondere attraktiv für Verlagerung von Lufttransporten zu Seetransporten |

Seitenanfang