| Bananen von der Plantage bis ins Regal des Supermarktes Ganzheitliche Schadenverhütung und Betreuung der Früchte |

| Vortrag von Herrn Hans Frans, DP SURVEY GROUP N.V. |

Inhaltsverzeichnis

| Einführung – Bananenplantagen in Kolumbien |

||

| Ernte |

||

| Verpackung |

||

| Verladung auf Bargen |

||

| Verladung auf das Kühlschiff |

||

| Entladung in Europa |

||

| Schäden |

||

| Reifekammern und Auslieferung an den Einzelhandel |

||

Einführung – Bananenplantagen in Kolumbien

Dieser Vortrag zeigt die Transportkette eines Bananentransportes von der Ernte in Kolumbien (Plantagen im Departement Antioquia) über den Seetransport mit Kühlschiffen bis nach Europa. Die Transportkette umfasst im wesentlichen die Etappen Plantage – Verpacken – Verladen auf das Kühlschiff – Abladen – Reifehäuser – Einzelhandel.

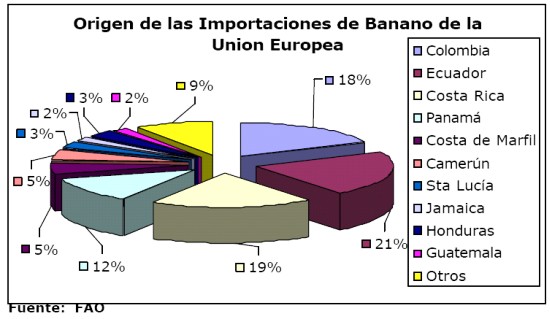

Kolumbien gehört zu den größten Exporteuren von Bananen in die Europäische Union. Weitere Exportländer und deren Marktanteile sind dieser Grafik dargestellt:

Dieses Bild zeigt die Stadt Medellín, die Hauptstadt des Departement Antioquia:

Die Plantagen liegen in der abgelegenen Region Urabá Bay an der Küste und sind oft nur mit Kleinflugzeugen erreichbar. Diese Bilder aus dem Flugzeug vermitteln einen Eindruck über die Ausdehnungen der Bananenpantagen:

Seitenanfang

Ernte

Die Bananenstauden werden bereits vor der Ernte durch blaue Plastikbeutel (Blue Bags) gegen mechanische Schäden geschützt, speziell gegen Kratzer durch die harten Blätter des Baumes, denn der Kunde in Europa wünscht eine auch optisch einwandfreie Ware:

Auf diesem Foto sieht man eine Bananenstaude mit Blütenstand. Die Bananen spreizen sich nach oben zum Licht hin:

Die Hand hält einen kleinen Plastikstreifen, der Pestizide enthält:

Der hier sichtbare weiße Stempel ist ein Erntezeichen:

Das folgende Bild zeigt eine kleine Bananenpflanze neben einer ausgewachsenen. Bananen verbreiten sich schnell.

Ein großes Problem in den Bananenplantagen ist die Blatt-Krankheit Sigatoka. Deren Bekämpfung erfordert den regelmäßigen Einsatz von chemischen Fungiziden.

Die Ernte erfolgt mit Macheten, die teilweise an Stangen angebracht sind. Mit diesen werden die Stauden vom Baum geschnitten:

Anschließend werden die Stauden mit einer einfachen Seilbahn zur Verpackungs-Station transportiert:

Seitenanfang

Verpackung

An der Verpackungs-Station erfolgt zunächst eine Sichtkontrolle der Bananen. Beschädigte oder für den Export ungeeignete Früchte werden sofort aussortiert:

Dann werden die Bananen in Wasserbecken gereinigt und "aufgefrischt". Dadurch werden Schäden und optische Mängel besser sichtbar, betroffene Bananen werden entsprechend aussortiert. Zudem werden dadurch mechanische Schäden durch das Handling der Bananen reduziert:

Die Bananen werden gewogen. Dies dient auch dazu, die Bananenschachteln gleichmäßig beladen zu können:

In sog. Begasungsöfen werden die Bananen desinfiziert:

Hier erfolgt die Vermessung (die EU-Normen müssen erfüllt sein) und das Aufkleben der Firmen-Etiketten:

Dann werden die Bananen in perforierten Schachteln aus stabiler Wellpappe gepackt, die eine Luftzirkulation beim Transport ermöglichen. Die ebenfalls perforierte Kunststoff-Folien dienen zum Schutz der Atmosphäre. Wichtig ist, dass keine gelben (reifen) Bananen verpackt werden, da diese durch Ethenausscheidung die anderen grünen Bananen während des Transportes zur vorzeitigen Reifung bringen (Allelopathie):

Die Kisten werden nun auf Europaletten gestapelt. Vorbildlich ist hier der Einsatz von Kantenschonern:

Die nächsten Fotos zeigen aussortierte Bananen. Diese werden teilweise als Dünger auf den Plantagen verwendet oder auf dem lokalen Markt verkauft:

Seitenanfang

Verladung auf Bargen

Die in den Export gehenden verpackten Bananen werden zur Verladestation an einem Fluss bzw. Kanal transportiert, wo sie auf Bargen verladen werden:

Die "Häuser" auf den Bargen schützen die Bananen vor Sonneneinstrahlung:

Über den Fluss bzw. Kanal werden die Bargen mit ihrer Fracht im Konvoi zum Meer gefahren:

Seitenanfang

Verladung auf das Kühlschiff

Vor der Hafenstadt Turbo werden die Bananen auf Reede per Kran auf das Kühlschiff umgeladen. Bis zu diesem Moment sind seit der Ernte max. 24 Stunden vergangen:

An Bord wird bereits während der Beladung eine kontrollierte kühle Temperatur im Frachtraum eingestellt. Es muss unbedingt darauf geachtet werden, dass keine gelben (reifen) Bananen mit in den Frachtraum geladen werden, da diese durch Ethenausscheidung die anderen grünen Bananen zur vorzeitigen Reifung bringen (Allelopathie). Das Stauen an Bord muss so geschehen, dass eine optimale Luftzirkulation durch die perforierten Schachteln gewährleistet ist. Daher dürfen keine Ladelücken zwischen den einzelnen Paletten bzw. Stapeln entstehen, da sich die Luft den Weg des geringsten Widerstandes sucht:

Auf den Schachteln sind alle wichtigen Informationen vermerkt. Die Nummer 293 identifiziert z. B. die Verpackungs-Station:

Hier sind die wichtigsten Punkte bei der Verladung an Bord des Kühlschiffes zusammengefasst:

| Vorgekühlte Frachträume | |

| Temperatur- und Gelbkontrolle (gelbe Bananen müssen aussortiert werden) | |

| Richtige Stauung zur Gewährleitung der Luftzirkulation durch die Schachteln | |

| Ausfüllen von Ladelücken durch Airbags und/oder Schaumstoff |

Diese Punkte sind wichtige Transportanweisungen:

| Vorkühlen | |

| Schockkühlen – schnelles Runterkühlen auf ca. 12°C Transporttemperatur, um der Ware die Wärme zu entziehen. | |

| Auslieferungstemperatur der Luft | |

| Lüftung bzw. Luftzirkulation | |

| Überwachung und Aufzeichnung der Temperatur (Monitoring) |

Eine kontrollierte Atmosphäre (CA) führt zu einer "Schlafatmosphäre" in den Schachteln, bei der ein vorzeitiges Reifen der Bananen verhindert wird. Eine schlecht eingestellte bzw. unausgeglichene CA kann zu Schäden an der Ware führen. Zu beachten ist, dass die CA im Laderaum für Menschen eine tödliche Gefahr darstellen kann.

CA ist gekennzeichnet durch:

| niedrigen Sauerstoffgehalt | |

| geringe Atmung der Bananen | |

| anhaltender grüner Zustand der Bananen (kein Reifen) | |

| Risiken für Menschen, die Laderäume mit CA betreten |

Seitenanfang

Entladung in Europa

Wenn das Kühlschiff in Europa angekommen ist, werden die Bananen vor dem Entladen zunächst begutachtet und geprüft:

| Messung der Kerntemperatur der Früchte | |

| CO2-Messung | |

| Prüfung der Logbücher | |

| Öffnen der Ladeluken im Beisein eines Sachverständigen |

Das Entladen selbst wird überwacht:

| "Gelbkontrolle" (gelbe Bananen sind Zeichen einer vorzeitigen Reifung und können einen Transportschaden bedeuten) | |

| Temperaturaufzeichnung | |

| Kontrolle auf Schäden durch unsachgemäßes Stauen |

Es findet eine generelle Qualitätskontrolle statt.

Bilder vom Entladen:

Mit dem Hubwagen (Ameise) werden die Paletten zur Mitte des Laderaums verbracht …

… und von dort mit dem Kran von Bord gehievt. Der Greifer kann acht Paletten gleichzeitig heben:

An Land werden die Bananen abermals im Kühlhaus gelagert:

Diese Schachteln weisen Transportschäden auf:

Auch hier werden regelmäßige Temperaturmessungen vorgenommen. Die Temperatur der Ware darf max. 15,0 bis 15,5°C betragen.

Bilder von der Inspektion der Bananen beim Auspacken aus den Schachteln:

Durch Abziehen der äußeren Schale wird die Banane auf Schäden durch Chilling untersucht. Das sind Kaltlagerschäden, die durch zu hohe Kühltemperaturen verursacht sind. Dadurch entstehen irreparable Stoffwechselstörungen, die zu Verfärbungen und Geschmacksverlust führen. Die Banane weist dann unter der Schale eine rosa-bräunliche Färbung auf und kann nicht weiter reifen.

Weitere Bilder von Messungen auf Länge, Dicke und Temperatur der Bananen:

Seitenanfang

Schäden

Im Folgenden werden Bilder mit Transportschäden gezeigt. Zunächst mechanische Schäden durch mangelhafte Ladungssicherung:

Schäden durch Chilling:

Optische bzw. kosmetische Schäden durch Kratzer und Latex: Kratzer können u. a. dadurch entstehen, dass die harten Blätter der Bananenpflanze bei Wind gegen die Bananen schlagen. Sie sind als längliche braune Streifen auf den Bananen erkennbar:

Kosmetische Schäden durch Latex können bei der Versiegelung der Schnittflächen am Stiel der Bananen entstehen, wenn das flüssige Latex an die Bananen gelangt. Diese Versiegelung ist notwendig, um das Eindringen von Bakterien und Pilzen in die Schnittfläche (Verletzung der Frucht) durch den Schnitt zu verhindern.

Schäden durch Fäulnis an Stiel, Schale oder Endstück der Bananen:

Flecken (Zuckerpunkte) in der Schale durch die Zuckerbildung bei der Reifung:

Aufgeplatzte Schalen zu schnell gereifter Bananen, verursacht durch Temperaturschwankungen:

Punktueller Schaden durch Fäulnis an der Schale:

Fäulnis durch zunehmende zu starke Reifung:

Unterschiedliche Grün- bzw. Gelbfärbungen durch unterschiedliche Reifestadien:

Seitenanfang

Reifekammern und Auslieferung an den Einzelhandel

In sog. Reifekammern werden die Bananen dann kontrolliert gereift, bis sie den richtigen Reifegrad für den Einzelhandel aufweisen. Dies geschieht durch die Zugabe von hoch verdünntem Ethen (bzw. Ethylen) in die Atmosphäre als Reifegas. Das Ethen ist ein Phytohormon und initiiert die Fruchtreifung und Zuckerbildung. Hat diese einmal begonnen, beginnen die Früchte selbst, Ethen zu bilden. Gleichzeitig wird die Temperatur langsam und kontinuierlich angehoben. Dabei müssen Temperaturschwankungen vermieden werden, da dadurch einzelne Bananen zu schnell reifen und platzen können, wie zuvor gezeigt wurde.

Wenn die Bananen den richtigen Reifegrad erreicht haben, werden sie in den Einzelhandel gebracht. Der Handel bevorzugt i. d. R. Bananen, die bereits gelb sind, aber noch grüne Spitzen aufweisen. In den Geschäften reifen die Bananen dann weiter.

Seitenanfang