Dichtverpackung und Transportgestell

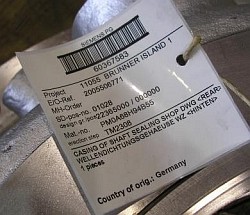

| Projekte bestehen häufig nicht nur aus Hunderten, sondern aus mehreren Tausend Teilen, die mit unterschiedlichen Transportmitteln und unterschiedlichen Chargen auf die Baustellen transportiert werden. Dort müssen diese Teile so gelagert werden, dass sie mit dem Fortgang der Bauaktivitäten zur Verfügung stehen und auch so gekennzeichnet werden, dass sie einwandfrei und eindeutig identifiziert werden können. In der Abbildung 3 ist ein Teile-Identifizierer zu sehen. |

Abbildung 3 |

Während des relativ langen Transportes wird die Ladung häufig durch die unterschiedlichsten Klimazonen transportiert. Aber nicht nur während des Transportes, sondern auch während einer Nachlagerung auf dem Baustellengelände in z. B. tropischen Gegenden sind die Bauteile zum Teil extremen klimatischen Bedingungen ausgesetzt. In Abhängigkeit der Reise- und Lagerbeanspruchungen müssen alle Teile entsprechend korrosionsgeschützt werden. In sich dichte Teile mit den entsprechenden Anschlüssen werden einer sogenannten Kokonisierung unterzogen. Hierbei werden alle Anschlüsse, die ins Innere des Bauteiles führen, hermetisch verschlossen wie ein Kokon. Andere Bauteile werden komplett versiegelt durch eine Dichtverpackung. Hierbei werden in der Regel mit einer Zweikomponentenfolie, bestehend aus einer PE- und einer Aluminiumfolie, mehr oder weniger diffusionsdichte Räume geschaffen, in denen die Ware transportiert wird. Das Volumen des verbleibenden Luftinnenraums wird berechnet und entsprechend der angestrebten Luftfeuchtigkeit werden Trockenmittel eingebracht.

| Konservierung: |

Versiegelung: |

|

Abbildung 4 |

Abbildung 5 |

In der Abbildung 5 ist ein Feuchtindikator zu sehen, der es während der Reise und der Nachlagerung ermöglicht, die Qualität der Dichtverpackung kontinuierlich zu prüfen. Steigt die Feuchtigkeit innerhalb dieser Dichtverpackung über 40% oder 45%, verfärben sich die entsprechenden Flächen auf dem Indikator. Dies ist ein sicheres Zeichen dafür, dass die Dichtverpackung verletzt ist. Wird der Anstieg der Feuchtigkeit innerhalb der Verpackung rechtzeitig bemerkt, müssen Maßnahmen zur Neuverpackung oder Reparatur der Verpackung und zum Austausch der Trockenmittel ergriffen werden.

So wichtig die Ladungssicherung der gesamten Verpackungseinheit auf dem Transportmittel und die dafür erforderlichen Ladungssicherungspunkte sind, so wichtig ist die Sicherung der Ware selbst in ihrer Verpackung.

In der folgenden Abbildung 6 sieht man die Ware selbst in ihrer Dichtverpackung, die dort mit sogenannten Umspannungen aus Gurten gesichert ist. Die Dichtverpackung ist hier mit Polstermaterial (Gummimatten) vor den Ladungssicherungsmitteln geschützt, damit diese die Dichtverpackung während einer Reise durch Vibrationen und Schwingungen nicht beschädigen (durchscheuern) können. Die Ware selbst liegt in einer sogenannten Bettung, das sind Aufnahmen aus Holz, in denen die Ware selbst an belastungsfähigen Punkten abgestützt bzw. aufgenommen werden kann. Größere Bauteile wie z. B. Turbinenläufer können nicht mehr in Holzgestellen transportiert werden, hierfür müssen eigens Transportgestelle gebaut werden.

Abbildung 6

Die nächste Abbildung zeigt ein derartiges Transportgestell, in dem die Achse des Turbinenläufers aufgenommen werden kann:

Abbildung 7

Die Stahlbauteile am Transportgestell selbst zeigen sehr schön, wie die Kräfte in den Bodenrahmen des Gestells eingeleitet werden. Der Bodenrahmen selbst und die Flügel der Aufnahmen des Turbinenläufers weisen eine Vielzahl von Ladungssicherungs- und Hebepunkten auf. Den vorgenannten Transportzeichnungen sind deren Belastung und die Richtung, in der diese Punkte belastet werden können, genau zu entnehmen. Kleinere und "leichtere" Bauteile können in einer Mischung aus Holzboden- und Stahlrahmenkonstruktion transportiert werden. Je nach Masse und der Kippgefährdung der zu transportierenden Einheit ist zu entscheiden, welche Transportverpackung hierfür konstruiert werden muss.

In der Abbildung 8 ist die aufwendige Kistenbodenkonstruktion mit Längs- und Querträgern zu sehen sowie die Stahlrahmenkonstruktion und die daran befestigten Ladungssicherungspunkte. Von großer Bedeutung ist, dass die Ladungssicherungspunkte von außen zugänglich bleiben, wenn diese Transportkiste geschlossen wird.

Abbildung 8

In den folgenden vier Bildern (Abbildungen 9 a, b, c, d) ist die schrittweise Verpackung eines Turbinenläufers zu sehen. Das erste Bild zeigt, wie dieser Turbinenläufer in das vorgenannte Transportgestell eingehängt wird und die einzelnen Turbinenschaufeln geschützt werden. Nach einer ersten Schutzverpackung kommt die komplette Dichtverpackung mit dem entsprechenden vorher beschriebenen Korrosionsschutz durch die Trockenmittelmethode. Danach wird der Turbinenläufer, der physisch im Stahltransportgestell gehalten und gesichert wird, komplett mit einer Holzkonstruktion eingehaust, um ihn und die einzelnen Schaufeln vor jeglicher physischen Einwirkung von außen zu schützen. Die Holztransportverpackung wird dann noch mit Folie vor Regen und Spritzwasser geschützt.

Abbildung 9a |

Abbildung 9b |

Abbildung 9c |

Abbildung 9d |

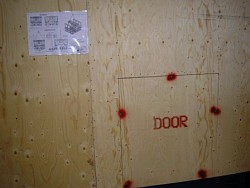

Als nächstes ist der Verpackungsvorgang eines weiteren Warenteiles in einer Mischung aus Transportkiste und Stahlrahmenkonstruktion zu sehen (Abbildungen 10a bis 10d). Die Stahlrahmenkonstruktion übernimmt hier wesentliche Elemente der statischen Festigkeit und Sicherungsfunktionen. Die Holzeinhausung sorgt für die Sekundärsicherung der gesamten Konstruktion bzw. Einhausung. Revisionstüren ermöglichen dem Zoll die Kontrolle der verpackten Ware, aber auch dem Servicepersonal die Kontrolle z. B. der Feuchteindikatoren. Außen angebrachte Sicherungspläne erleichtern die Sicherung der Waren auf dem Transportmittel, da hier vorgegeben ist, welche Ladungssicherungsmittel wie zum Einsatz kommen sollen. Nicht zuletzt sind Wiegeprotokolle mit genauen Bruttogewichten erforderlich (Abbildung 11).

Abbildung 10a |

Abbildung 10b |

Abbildung 10c |

Abbildung 10d |

Wiegeprotokoll:

Abbildung 11

| Seitenanfang | Inhaltsverzeichnis |