| Ladungspflege und Risikofaktoren im Container – Grundlagen und Schadenbeispiele – |

| Vortrag von Frau Doz. Dr. phil. habil. Renate Scharnow |

Inhaltsverzeichnis

Eine Betrachtung veröffentlichter Schadenfälle an Containerladungen durch klimatische Wirkfaktoren reicht durch das gesamte Spektrum des Warenangebots und lässt kaum Schwerpunkte erkennen. Geht man von den veröffentlichten Beispielen aus, sind Schäden, die durch Schweißwasser hervorgerufen wurden, offenbar am spektakulärsten. Dabei handelt es sich sowohl um Schweißwasser an der Ladung selbst (Ladungsschweiß), als auch um herabtropfendes Schweißwasser der oberen Containerbegrenzungsflächen (Containerschweiß). Bei diesem Schadenfaktor ist die gesamte Warenpalette betroffen. So reichen die gemeldeten Schäden von nichthygroskopischen Waren, wie Stahl und Stahlwaren sowie Dosenkonserven, bis zu hygroskopischen Waren, wie u. a. Kakao, Kaffee, Hirse, Backobst, Sago, Pfeffer, Milchpulver, Felle, Textilien, Rattanmöbel, Jute, indische Kunstgewerbeartikel.

International wurde eine Vielzahl von Spezialcontainern entwickelt; dabei ist jedoch problematisch, durchgängige Containerlinien aufzubauen, insbesondere in solchen Fahrtgebieten, bei denen auslaufend überwiegend Industrieerzeugnisse und heimkehrend Agrarprodukte transportiert werden sollen. Hier wird auch von der Unpaarigkeit ("trade imballances") der Verkehre gesprochen. Es gilt darum, ein Optimum zwischen den Transportanforderungen einer Ware an den Containertyp einerseits und seiner Anpassung an wenige universell einsetzbare Containertypen andererseits zu finden, um durchgängige Transportketten realisieren zu können. Schadenuntersuchungen zeigten jedoch, dass die Waren nicht immer in einem containerfähigen Zustand eingebracht werden. Unter "containerfähig" sollen dabei die Anforderungen einer Ware an die Lagerklima-Kondition verstanden werden.

So galt es auch, die Ursachen eines Schadenfalls über Nässeschäden an Ballen mit Jutesäcken zu klären, die in Standardcontainern aus Chittagong nach Bremen im Monat August transportiert worden sind. Es sollte zu folgenden Fragen Stellung genommen werden:

- War die vom Versender im Monat August angewandte Praxis, Ballen mit Jutesäcken in Standardcontainern zu verladen und von Chittagong nach Bremen zu transportieren, ausreichend geeignet, die Ware mängelfrei zu befördern und den gesetzlichen Anforderungen zu entsprechen?

- Welche Beförderungsmaßnahmen hätte der Versender einleiten müssen, um Jute unter den gegebenen klimatischen Verhältnissen beanstandungsfrei zu transportieren?

Um diese Fragen zu beantworten, muss man sich sehr genau mit den transporttechnologischen Eigenschaften der Jute, die zu den hygroskopischen Waren gehört, vertraut machen. Die hygroskopischen Waren nehmen auf Grund ihrer vielen Schadenfälle einen gebührenden Platz im Containerhandbuch ein und sollen daher in diesem Beitrag näher beleuchtet werden.

Zurück zum Anfang

1. Hygroskopizität

Hierzu müssen einige Begriffe geklärt werden:

| Hygroskopische Waren haben die Eigenschaft, ihren Wassergehalt (Gutsfeuchte) zu verändern: In Umgebungsluft mit geringer relativer Luftfeuchte geben sie Wasserdampf ab, in Umgebungsluft mit hoher relativer Luftfeuchte nehmen sie Wasserdampf auf. | |

| Der Wassergehalt einer Ware ist der prozentuale Anteil des Wassers an der Gesamtmasse der Substanz. | |

| Als containertrocken wird eine Ware bezeichnet, die einen Wassergehalt besitzt, der unter normalen Wetterbedingungen beim Beladen und beim Transport eines Containers zu keiner Qualitätsminderung führt. Bei organischen Waren kann ein zu hoher Wassergehalt zu Schimmel, Fäulnis und zu weiteren biochemischen Veränderungen führen. Bei einigen Waren sind diese Vorgänge auch mit einer Selbsterhitzung, die sogar zur Selbstentzündung führen kann, verbunden, wie z. B. bei Ölsaaten. | |

| Als kritischer Wassergehalt wird jener Wassergehalt bezeichnet, bei dessen Überschreiten während des Containertransports oder während der Lagerung mit dem Beginn der aufgeführten nachteiligen Veränderungen gerechnet werden muss. Für den sicheren Transport von Bedeutung ist daher der Wassergehalt der Ware bei der Ladungsübernahme in den Container, der den geforderten Werten entsprechen muss sowie die Einhaltung dieses Wassergehalts während des Transports. | |

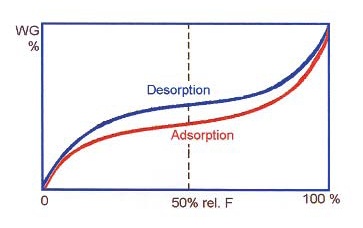

| Unter dem Sorptionsverhalten versteht man die Eigenschaft hygroskopischer Waren, in Abhängigkeit von der Temperatur und von einem bestimmten Wassergehalt der Ware Wasserdampf aus der umgebenden Luft aufzunehmen (Adsorption) oder abzugeben (Desorption), bis ein Gleichgewichtszustand hergestellt ist (Abb. 1). |

Abbildung 1: Verlauf der Adsorption und Desorption

WG – Wassergehalt, rel. F – relative Feuchte

| Die Sorptionsisotherme ist die graphische Darstellung des Sorptionsverhaltens einer Substanz. Sie beschreibt die Beziehungen zwischen dem Wassergehalt der Substanz und der relativen Luftfeuchte bei einer bestimmten Temperatur, bis ein Gleichgewicht zwischen Ware und Umgebungsluft erreicht ist. | |

| Man spricht von der Gleichgewichtsfeuchte. Ist der Wassergehalt einer Ware bekannt, kann anhand der Sorptionsisotherme festgestellt werden, wie sich die Ware im Container verhalten wird. Der Verlauf einer Sorptionsisotherme ist charakterisch für die Hygroskopizität einer Ware. | |

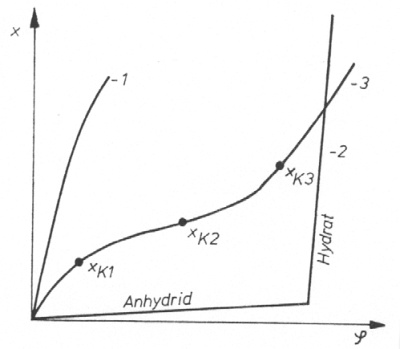

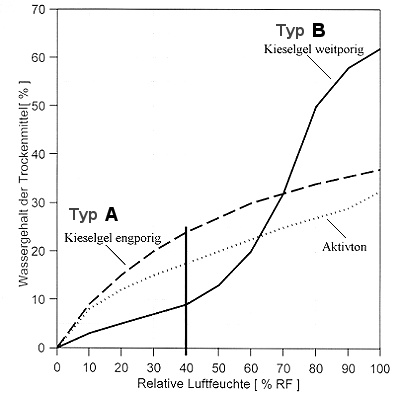

| Generell können drei Typen von Sorptionsisothermen unterschieden werden (Abb. 2): |

Abbildung 2: Typen von Sorptionsisothermen

Die Sorptionsisotherme steigt steil an, d. h. die Ware ist stark hygroskopisch, wie z. B. Trockenfrüchte.

Die Sorptionsisotherme zeigt einen sprungartigen Verlauf, d. h. bis ca. 85 % relativer Luftfeuchte ist die Adsorption gering (Anhydrid); nach Erreichen der sog. Fließgrenze nimmt die Ware reichlich Wasserdampf auf, bis sie zerfließt (Hydrat). Diese Sorptionsisotherme ist für viele kristalline Waren, wie Zucker, Düngemittel, typisch.

Die Mehrzahl der hygroskopischen Waren zeigt einen Sförmigen Verlauf der Sorptionsisotherme. Dabei zeigt der Bereich Xk1 – Xk3 den Bereich größter Stabilität der technologischen Eigenschaften, innerhalb dessen mit keinerlei nachteiligen Veränderungen der Ware zu rechnen ist.

Wie ist nun die Jute einzuordnen?

Jute unterscheidet sich von vielen anderen hygroskopischen Waren mit der Konsequenz, dass sich bei ihr der Wassergehalt organoleptisch (d. h. mit Hilfe der Sinnesorgane) wesentlich schwieriger bestimmen lässt als bei anderen Waren. Da Jute erst bei Wassergehalten weit über 20 % (Jute kann bis zu 34 % Feuchtigkeit aufnehmen, ohne sich feucht anzufühlen) beim Befühlen als feucht empfunden wird, kann durch eine einfache, den Frachtverträgen gerecht werdende Besichtigung beim Beladen nicht erkannt werden, ob die Jute für den Transport geeignet ist oder nicht.

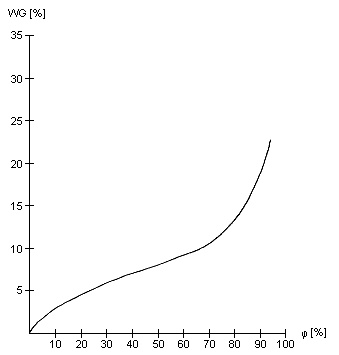

Obwohl Jute in der Produktion von Faserstoffen an 2. Stelle steht und häufig als Verpackungsmittel Verwendung findet, gab es in der zugänglichen Literatur bisher keine Sorptionsisothermen. Eine auf Wunsch der Autorin durch Prof. Dr. Karol an der Seefahrthochschule in Gdynia angefertigte Sorptionsisotherme für Jute zeigt, dass bei Wassergehalten >10 % die Gleichgewichtsfeuchte sehr schnell ansteigt und damit relative Luftfeuchten eintreten, die günstige Bedingungen für die mikrobiologischen Prozesse darstellen. Nach Abb. 3 liegt der kritische Punkt schon bei <10 % Wassergehalt bei einer Gleichgewichtsfeuchte von 65 %. Wie Abb. 3 zeigt, wird schon bei 14 % Wassergehalt eine Gleichgewichtsfeuchte der umgebenden Luft von 80 % überschritten und damit der Bereich erreicht, in dem sich die Mikroorganismen optimal entwickeln können und damit der Verderb (Verrottung, Verschimmelung, Muffigwerden, dunkle Verfärbung, feucht/nass, speckig) der Jute einsetzt. Generell muss man davon ausgehen, dass in einem geschlossenen Raum, wie dem Container, die Luftfeuchtigkeit immer durch die eingebrachte Ware bestimmt wird, d. h. für eine zu hohe Feuchte der Luft im Container ist der zu hohe Wassergehalt der eingebrachten Ware verantwortlich, wenn der Raum sonst keine anderen Ursachen, wie z. B. ein Loch im Dach des Containers, in Frage kommen.

Abbildung 3: Sorptionsisotherme für Jutegewebe (20°C)

Das Problem liegt bei der Bestimmung des Wassergehalts. Auf diesem Gebiet ist es noch immer internationale Praxis, dass die Eignung einer Ware für den Transport vom Produzenten bestimmt und gegebenenfalls durch Zertifikate nachgewiesen (Getreide) und vom Schiff nach der äußeren Beschaffenheit beurteilt wird; bezüglich der Feuchte also danach, ob sich eine Ware feucht anfasst oder nicht. Bei der Jute besteht aber, wie in den Prozessakten an mehreren Stellen vermerkt, das Problem, dass sie einen hohen Wassergehalt annehmen kann, bevor man die zu hohe Feuchte durch Befühlen feststellen kann.

Wenn man ferner davon ausgeht, dass im IMDG-Code Hessians (Jutegewebe) als "sauberes und trockenes" Gut bezeichnet wird, so ist auch das ein Hinweis darauf, dass gegen eine Verschiffung im geschlossenen Container nichts einzuwenden ist, wenn die Ware den erforderlichen niedrigen Wassergehalt aufweist.

Der Transporteur muss sich also völlig darauf verlassen, dass der Ablader eine für den Transport geeignete Qualität liefert und kein verdeckter Mangel, z. B. in Form eines zu hohen Wassergehalts, vorliegt.

Kommt die Ware mit einem zu hohen Wassergehalt in einen geschlossenen Container, so kann ihre hohe Feuchte zur Schweißwasserbildung mit den dafür typischen Feuchteschäden führen. Gibt die Jute viel Wasser ab, so kommt es zum Herabtropfen des Schweißwassers von der Decke des Containers auf die Ladung. Je mehr Wassergehalt die Jute aufweist, um so größer ist der Schweißwasserschaden. Der durch diese Ursache entstehende Wasserschaden bleibt aber immer auf die obere Lage beschränkt. An der Containerwand herunterlaufendes oder an der Wand kondensierendes Wasser muss durch geeignetes Garnier von den Ballen freigehalten werden.

Von Bedeutung ist folglich der Wassergehalt der angelieferten Ware. Im IMDG-Code heißt es unter dem Stichwort Gunnies: "Während des SW-Monsuns muss besondere Beachtung auf feuchte und nasse Ballen gelegt werden, die zurückzuweisen sind. Häufig werden sie aber oberflächlich abgetrocknet und dann zum Transport angeboten." Ihre innere Beschaffenheit (Wassergehalt) kann mit organoleptischen Methoden nicht mehr kontrolliert werden. Derartige im Innern feuchte Ballen fallen also bei einer Containerbeladung nicht auf, soweit keine in das Innere der Ballen vordringende Messungen vorgenommen werden, die aber zur Zeit im Hafenumschlag noch nicht üblich sind. Diese im Innern feuchten Ballen ergeben Claims bezüglich verrotteter Ware.

Zurück zum Anfang

2. Einflussgrößen auf das Kryptoklima im Container

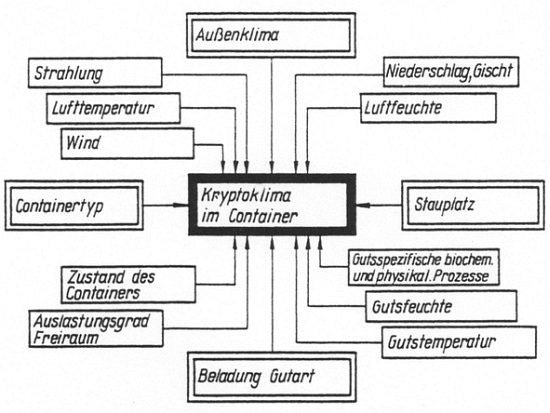

Voraussetzung für eine richtige Entscheidung über die Eignung eines Containers für den schadenfreien Transport einer Ware ist die ausreichende Kenntnis der zu erwartenden Klimabedingungen im Container. Die Faktoren, die auf das Kryptoklima im Container Einfluss haben, zeigt Abb. 4.

Abbildung 4: Einflussgrößen auf das Kryptoklima im Container

Die vier entscheidenden Einflussgrößen sind:

| der Wetterablauf während der Reise | |

| die Warenart, mit der der Container beladen ist | |

| der Containertyp | |

| der Containerstauplatz |

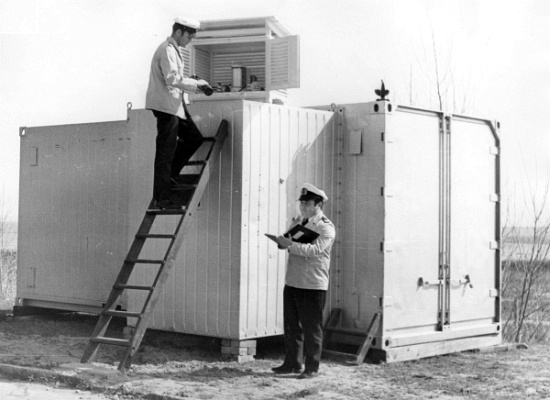

Aufklärung der komplex ablaufenden thermodynamischen Vorgänge im Container und hier insbesondere Aussagen zu strahlungsexponierten Containern, war die Zielstellung im Laderaummeteorologischen Messfeld der Ingenieurhochschule für Seefahrt Warnemünde-Wustrow (Abb. 5). Hier wurde das Kryptoklima in zwei Containern untersucht, und zwar sowohl im Standversuch als auch an Bord von Handelsschiffen. Es bestand aus zwei Standardcontainern, die je mit einer Luftschleuse versehen wurden, um bei den Kontrollen und Messungen das Kryptoklima nicht zu stören, sowie einer Wetterstation. Die Container wurden mit hygroskopischen Waren beladen, und zwar mit Sägespänen einerseits und mit Zuckerpaketen, die in Papier eingeschlagen waren, andererseits. Für die thermische Belastung von Bedeutung sind die Sonneneinstrahlung, die Lufttemperatur und der Wind.

Abbildung 5: Laderaummeteorologisches Messfeld der Ingenieurhochschule für

Seefahrt Warnemünde-Wustrow 1970: Container mit Luftschleuse und Wetterstation

2.1 Einfluss der Sonnenstrahlung auf den Tagesgang der Containertemperatur

– Strahlungsklassen

Da der hier zu beurteilende Transport von Juteballen im August durchgeführt wurde, sind die während der Reise auftretenden klimatischen Bedingungen als besonders günstig anzusehen, da es in diesem Monat nur eine geringe Differenz der Lufttemperaturen zwischen Chittagong und Bremen gab. Eine zusätzliche Gefahr ergibt sich durch die Sonneneinstrahlung und den dadurch hervorgerufenen Tagesgang der Lufttemperatur im Container.

Die bekannt gewordenen Schweißwasserschäden in Containern zeigen, dass alle drei Hauptprozesse für die Schweißwasserbildung in geschlossenen Containern auftreten können, und zwar:

| Containerschweiß bei Strahlungswetter | |

| Kondensation an der Containerwand, hier als "Containerschweiß" zu bezeichnen, | |

| bei Reisen mit klimabedingtem Rückgang der Lufttemperatur | |

| Ladungsschweißbildung bei Fahrten mit klimabedingtem Anstieg der Lufttemperatur |

Auf Grund des starken Tagesgangs der Globalstrahlung kommt es im Container zu einem ausgeprägten Gang der Temperaturen. Strahlungsexponierte Stellen im Container sind z. B. unter der Decke des Containers, wobei die Luft im Container über der Temperatur der Außenluft liegt. Die tägliche Überhitzung beträgt an sommerlichen Strahlungstagen in den gemäßigten Breiten im Mittel bis 20°C, in den Subtropen noch höhere Werte, denen die Oberflächen der Ladung ausgesetzt sind.

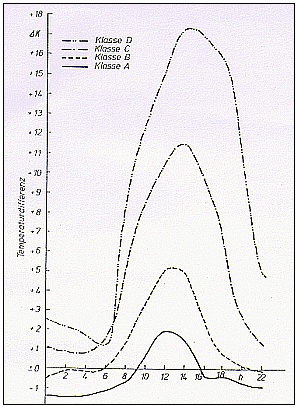

2.1.1 Hinsichtlich der Strahlungsverhältnisse wurden folgende Strahlungsklassen festgelegt:

Klasse A:

Es liegt wenig oder keine Wirkung der Sonneneinstrahlung vor. Die durchschnittliche maximale Überhitzung beträgt 2,0°C. (Weniger als 3 Stunden Sonnenschein pro Tag mit geringer Sonnenhöhe, an mehreren Tagen der Dekade keine Einstrahlung).

Klasse B:

Schwache Wirkung der Sonneneinstrahlung. Die durchschnittliche maximale Überhitzung beträgt 5,2°C.

(4-8 Stunden Sonnenschein pro Tag, aber nicht an jedem Tag einer Dekade Sonnenschein).

Klasse C:

Mäßige Wirkung der Sonneneinstrahlung. Die durchschnittliche maximale Überhitzung beträgt 11,5°C.

(Bis 12 Stunden Sonnenschein, aber nicht an allen Tagen einer Dekade).

Klasse D:

Starke Wirkung der Sonneneinstrahlung. Die durchschnittliche maximale Überhitzung beträgt 17,3°C.

(>12 Stunden Sonnenschein, in der Regel an allen Tagen).

Die Klasse A tritt in Mitteleuropa in der Hauptsache in den Herbst- und Wintermonaten auf, Klasse B im Herbst und Frühjahr, Klasse C im Sommer und Klasse D in hochsommerlichen Strahlungswetterperioden, die subtropischen Verhältnissen nahe kommen.

Abb. 6 zeigt die Überhitzung der Luft an einer oberen Messstelle im stehenden Container, nach Strahlungsklassen geordnet. Die Überhitzungen von 20 – 25°C wurden in der Klasse A in 0,0 %, Klasse B in 0,8 %, Klasse C in 5,4 % und Klasse D in 25,5 % aller gemessenen Werte festgestellt, wobei die Überhitzung in der Strahlungsklasse D in 83,6 % aller Fälle im Bereich von 15 – 25°C lag. Bei einer Außenlufttemperatur von 25 – 30°C können im Container also Lufttemperaturen von 50 – 55°C erreicht werden.

Abbildung 6: Der mittlere Tagesgang der Überhitzung der

Luft in einem Container, nach Strahlungsklassen geordnet

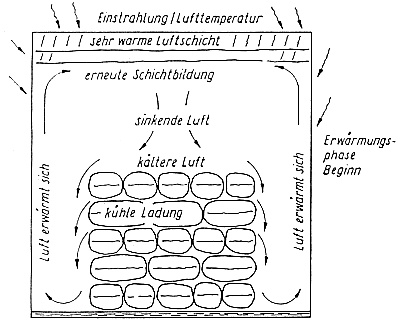

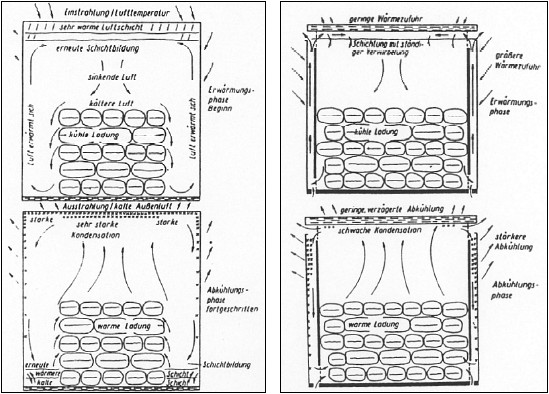

2.1.2 Containerschweißbildung bei Strahlungswetter

Eine intensive Containerschweißbildung ist bei einem mit hygroskopischen Waren beladenen geschlossenen Standardcontainer bei Strahlungswetter zu erwarten. Der tägliche Wechsel von Aufheizung der Luft im Container durch das überhitzte Dach und die Wände mit ihrer Abkühlung während der Nacht regen zur Abgabe von Wasserdampf an, der bei Abkühlung zur Schweißwasserbildung führt. Die stabile Schichtung der Luft und das Fehlen jeder erzwungenen Zirkulation im geschlossenen Container können zur Anreicherung des Schweißwassers an der Decke und schließlich zum Herabtropfen führen.

Die Untersuchungen im Laderaummeteorologischen Messfeld zeigen u. a., dass es, ausgehend von einem trockenen Zustand der Decke und der Seitenwände des Containers, zu einer stufenweisen Erhöhung der Schweißwasserbedeckung kommt, die nach Ablauf mehrerer Tage ein Maximum erreicht.

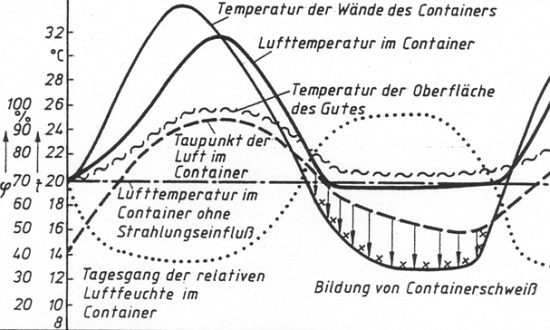

Die nachhaltigste Schweißwasserbildung im Container tritt bei Strahlungswetter auf, wenn der Container am Tage direkt der Sonnenstrahlung ausgesetzt ist und nachts der Ausstrahlung unterliegt. Die intensive Erwärmung der Luft führt zur Senkung der relativen Luftfeuchte im Container, wodurch die Ladung zur Wasserdampfabgabe angeregt wird. Der Taupunkt der Luft im Container steigt an. Nach Sonnenuntergang kommt es zur Abkühlung. Unterschreitet die Temperatur des Containers den Taupunkt der Luft im Container, kommt es zur Kondensation der Containerdecke und an den Wänden. Am nächsten Tag trocknet das an den Wänden kondensierte Wasser zwar wieder ab, nicht aber unter der Containerdecke, das infolge der stabilen Schichtung erhalten bleibt und von Tag zu Tag zunimmt, bis es heruntertropft (s. Abb. 7 und 8).

Abbildung 7: Containerschweißbildung bei Strahlungswetter [U. Scharnow]

Abbildung 8: Erwärmung und Abkühlung beim Standardcontainer

Abbildung 9: Schematische Darstellung der Tagesgänge der das Lagerklima bestimmenden

Luft-, Taupunkt- und Grenzflächentemperaturen und die dadurch bedingte Bildung von Containerschweiß [U. Scharnow]

Abb. 9 zeigt eine schematische Darstellung der Tagesgänge der das Lagerklima bestimmenden Luft-, Taupunkt- und Grenzflächentemperaturen und die dadurch bedingte Bildung von Containerschweiß.

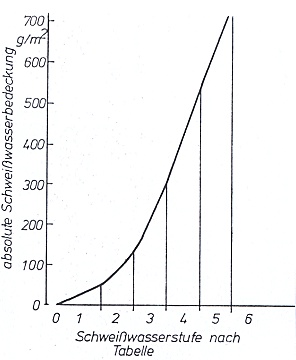

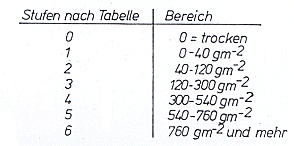

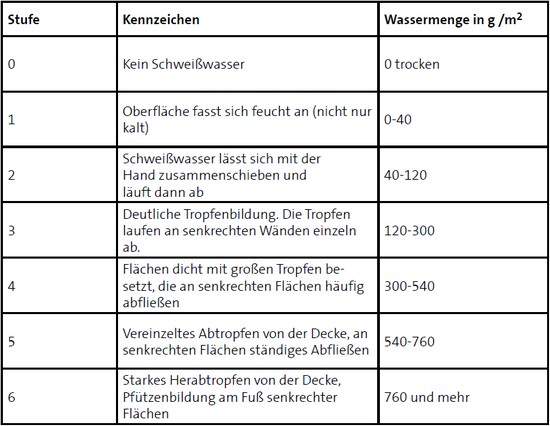

2.2 Schweißwasserstufen

Messreihen, die im Laderaummeteorologischen Messfeld durchgeführt wurden, haben gezeigt, dass die Kondensation an der Decke des Containers am stärksten und dass hier am Tage trotz starker Erhitzung durch Einstrahlung keine Abtrocknung erfolgt, wie das an den Wänden regelmäßig beobachtet werden kann und somit die Schweißwassermenge nach einigen Tagen derart zunimmt, dass das Wasser abtropft und auf die Ladungsoberfläche fällt. Abb. 10 zeigt die Bestimmung der absoluten Schweißwassermenge in g/m² nach Schweißwasserstufen, d. h. wieviel Gramm Schweißwasser bei den einzelnen Stufen auf einen Quadratmeter Fläche kommen. Die Tab. 1 zeigt die Beobachtungsmerkmale zur Klassifizierung der Schweißwasserstufen. Abb. 11 zeigt als Beispiel Schweißwasserbildung an der Containerdecke der Schweißwasserstufe 4. Mit diesen Darstellungen kann der Sachverständige einen Schweißwasserschaden gut einschätzen.

|

|

Abbildung 10: Die absolute Schweißwassermenge in g/m² nach den Schweißwasserstufen

Tab. 1: Beobachtungsmerkmale zur Klassifizierung der Schweißwasserstufen

Abbildung 11: Containerschweiß [Foto: Schieder]

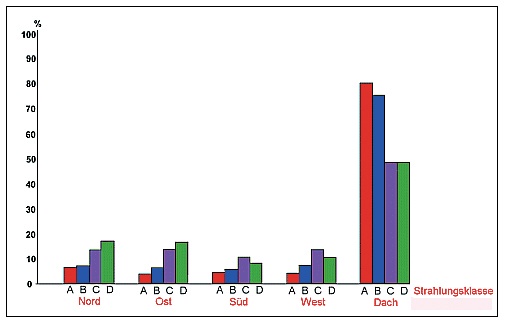

Von besonderer Bedeutung ist die Schweißwasserbildung der einzelnen Begrenzungsflächen entsprechend ihrer Position und das unterschiedliche Auftreten der Schweißwasserstufen bei verschiedenen Strahlungsbedingungen. Siehe hierzu Abb. 12, die die prozentuale Häufigkeit für das Auftreten der Schweißwasserstufen auf den einzelnen Begrenzungsflächen des Containers darstellt. Auffallend ist vor allem der extrem hohe Prozentsatz des Auftretens von Schweißwasser am Containerdach, verbunden mit dem extrem niedrigen Prozentsatz des Auftretens der Schweißwasserstufe 0.

Abbildung 12: Häufigkeit des Auftretens von Schweißwasser-

mengen an den Begrenzungsflächen eines Containers

Weiterhin zeigt sich z. B., dass die geringste Schweißwassergefährdung an der Südwand des Containers auftritt. Das drückt sich dadurch aus, dass die größte Häufigkeit des Auftretens der Schweißwasserstufe 0 in beiden Klassen an der Südwand zu verzeichnen ist, während in den höheren Schweißwasserstufen durchweg geringere Häufigkeiten auftreten. Aus den hier gezeigten Verteilungen wie auch aus anderen Untersuchungen ergibt sich eindeutig, dass am Containerdach stets das meiste Schweißwasser auftritt. Diese Tatsache hat besondere Bedeutung, da an den Wänden vorhandenes Schweißwasser ohne größeren Schaden ablaufen kann, während am Dach befindliches Schweißwasser direkt auf die Ladung tropft und somit die größere Gefahr bildet.

Zurück zum Anfang

3. Einfluss des Klimawechsels durch weltweite Ortsveränderung

Außer dem Einfluss durch das Strahlungswetter spielt der Seeweg eine Rolle, wobei unterschieden werden muss, ob es sich um eine Reise von warm nach kalt oder von kalt nach warm handelt.

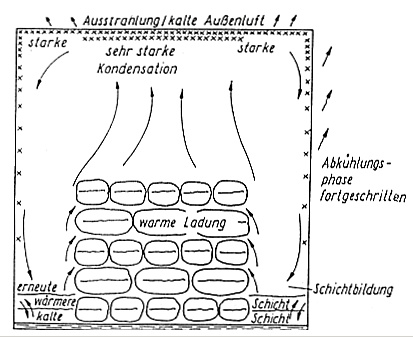

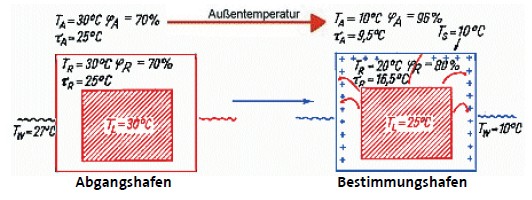

3.1 Containerschweißbildung bei seewegbedingtem Rückgang der Lufttemperatur

– Reise in die gemäßigten Breiten

Kühlt sich die Containerwand während der Reise unter die Taupunkttemperatur der Innenluft ab,so tritt an den Wänden Schweißwasserbildung ein. Die Intensität dieser Schweißwasserbildung hängt von der Lage des Feuchtegleichgewichts, also der Lufttemperatur-Taupunkt-Differenz im Container einerseits und dem Rückgang der Lufttemperatur pro Tag andererseits ab, wobei der nächtlichen Ausstrahlung der Containerwände noch eine besondere Bedeutung zukommt. Sobald das Schiff im Winter die Subtropen verlässt, beginnt dieser Prozess und kann bei Frostwetterlagen besonders intensiv werden, da die Ware noch einen erheblichen Wärmevorrat besitzt und eine thermisch bedingte Zirkulation aufrecht erhält, mit der auch ständig Wasserdampf von der Ware zur Containerdecke transportiert wird.

Abb. 13 zeigt Containerschweiß bei niedrigen Temperaturen der Außenluft. Bei Frostwetter kann mit der Kondensation auch sofort Eisbildung bzw. Sublimation (Übergang vom festen in den gasförmigen Aggregatzustand, ohne dass die Stufe des flüssigen Aggregatzustands durchlaufen wird) eintreten, wodurch die Akkumulation von Wasser an der Decke noch begünstigt wird, denn bei Erwärmung findet jetzt keine Verdunstung statt, sondern es fällt das Wasser herunter und ruft auf der Ladungsoberfläche Nässeschäden hervor.

Abbildung 13: Containerschweißbildung bei seewegbedingtem Rückgang der Lufttemperatur

– Reise in die gemäßigten Breiten

Zu Nässeschäden kann auch eine zu schnelle Abkühlung der äußeren Schichten des Stapels führen. Die Kondensation setzt dann bereits innerhalb des Stapels an der kalten äußeren Schicht des Ladungsstapels ein. Die Auswirkungen sind hier für die Waren besonders nachteilig. Bei Sackgut findet man diesen Schaden direkt unter der oberen Sacklage, die von oben trocken aussieht. Beim Aufnehmen der ersten Säcke wird der Schaden sichtbar.

3.2 Zur Beantwortung des Nässeschadens an Juteballen aus Chittagong

Zu 1:

Nässeschaden durch im Innern feuchte Ballen (innerer Verderb durch zu hohen Wassergehalt)

Ausgehend im Vertrauen darauf, dass der Ablader die Juteballen in einem für den Seetransport geeigneten Zustand, insbesondere den zulässigen Wassergehalt nicht überschreitend, anliefert und die Ballen der üblichen Kontrolle unterworfen wurden, war gegen eine Verschiffung in geschlossenen Containern nichts einzuwenden. Gelungene Verschiffungen beweisen dies hinlänglich.

Bei im Innern der Ballen verborgener hoher Feuchte, wie sie z. B. bei durch Monsunregen nass gewordenen, später oberflächlich abgetrockneten Ballen auftritt, ist der Verrottungsprozess unabhängig davon, ob sie im belüfteten Raum (Kaffeecontainer) oder im geschlossenen Container transportiert werden, in Gang gekommen. Die Ballen beginnen schon im Ladehafen, begünstigt durch die hohen Temperaturen, im Innern mit der Verrottung. Es handelt sich also um inneren Verderb der Jute infolge eines verborgenen zu hohen Wassergehalts. Da durch diese im Innern zu feuchten Ballen auch Wasserdampf nach außen abgegeben wird, tritt zusätzlich Schweißwasserbildung an der Containerdecke auf, das hier aber als Sekundärschaden und durch den inneren Wassergehalt verursacht anzusehen ist.

Zu 2:

Nässeschaden durch herabtropfendes Schweißwasser (Schweißwasserschaden)

Der Schaden beschränkt sich auf die oberen Schichten der oben liegenden Ballen und dringt entsprechend der Intensität nach unten weiter in den Ballen vor. Bei unzureichendem Garnier und Abstand von den Containerwänden und dem Boden kommt es auch dort zu Nässeschäden infolge des Eindringens von Schweißwasser in die Ladung.

Mit dem Auftreten von Containerschweißwasser musste allerdings auch in dieser Jahreszeit (August) gerechnet werden. Das ergibt sich einmal aus der Regenzeit in Chittagong: Hier war damit zu rechnen, dass die Jute einen relativ hohen Feuchtegehalt hatte. Die Reise im August nach Europa schwächt dagegen die Schweißwassergefahr gegenüber einer Winterreise ab.

Da mit Schweißwasser zu rechnen war, musste Topgarnier gelegt werden, und die Juteballen waren so zu stauen, dass sie nicht mit der Containerwand oder dem Boden (Bodengarnier) in Berührung kommen.

Unter-Deck-Verladung bzw. ventilierte Container (Kaffeecontainer) wären günstigere Varianten.

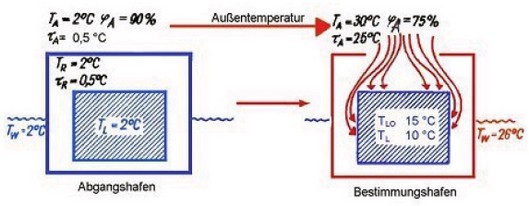

3.3 Ladungsschweißbildung bei seewegbedingtem Anstieg der Lufttemperatur

– Reise in die Tropen

Ladungsschweiß entsteht, wenn die Temperatur der Oberfläche der Ladung niedriger liegt als die Taupunkttemperatur der Außenluft. Für den hier betrachteten geschlossenen Standardcontainer (s. Abb. 14) ergibt sich als wesentlicher Vorteil, dass die Außenluft nur wenig Zutritt zur Ladung im Container hat.

Abbildung 14: Ladungsschweißbildung bei seewegbedingtem Anstieg der Lufttemperatur

– Reise in die Tropen

Allerdings sollte man in diesem Fall den Luftaustausch durch die kleinen Lüfteröffnungen und Undichtigkeiten der Türen, die bei hohen Windstärken entstehen, nicht unterschätzen. Dieser Luftwechsel reicht aus, um z. B. Korrosionsvorgänge bzw. andere physikalische, chemische oder biotische Prozesse bei solchen Waren, wie Kristallzucker in Säcken, Zement, Chemikalien u. a. m., die schon durch geringe Feuchteablagerungen nachteilig beeinflusst werden, einzuleiten. Hier sollten auch diese Öffnungen geschlossen (Dichtkleben) und auf gutes Abdichten der Türen geachtet werden, denn viele dieser Waren schaffen sich ein eigenes für die Lagerung durchaus geeignetes Kryptoklima. Die Möglichkeit der Unterbindung eines Luftaustausches schafft auch neue Voraussetzungen, Transporte zu realisieren, die bisher nicht durchgeführt oder nur mit großen Risiken verbunden waren, z. B. Transport von Weißzucker im Winter von Europa in die Tropen. Beim Entladen zeigte sich, dass der Zucker von innen heraus Feuchte an die Sackumhüllung (Jutesäcke) abgegeben hatte und an der Oberfläche verblockt, d.h. hart geworden war. Dieses Schadenbild lässt sich wie folgt erklären:

Bei längeren Reisen bleiben die inneren Säcke des Stapels länger kalt; es erfolgt durch das unterschiedliche Sorptionsverhalten ein Wasserdampftransport von dem schon wärmeren äußeren Zucker zu dem noch kälteren Zucker im Stapelinnern. Hierdurch entstanden Wasserflecke auf den Zuckersäcken des kalten Ladungskerns, während die äußeren verblockt waren.

Waren, im Container als ein großer Block gestaut, können bei wenigen Reisetagen nicht erwärmt werden. Die Bedingungen für eine Ventilation sind nicht gegeben. Beim Entladen werden die Säcke infolge Kondensation der warmen, tropischen Luft an den noch kalten Säcken nass, bevor sie noch an den Empfänger übergeben werden konnten.

3.4 Seeweg Rostock – Westafrika und die Bildung von Ladungs- und Containerschweiß

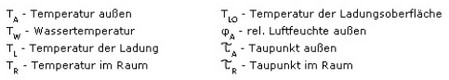

Zusammenfassend wird in Abb. 15 der Verlauf der Luft-, Wasser- und Taupunkttemperatur auf dem Seeweg Rostock – Westafrika und die zu erwartenden Temperaturen der Ladung im Container auf einem ausreisenden und einem heimkehrenden Schiff im Monat November dargestellt.

Abbildung 15: Verlauf der Luft-, Wasser- und Taupunkttemperatur auf dem

Seeweg Rostock

– Westafrika und die zu erwartenden Temperaturen des Gutes

im Container auf einem ausreisenden

und einem heimkehrenden Schiff

Die Temperatur der Außenluft (TA) wurde der Messreihe eines fahrenden Schiffes entnommen, die Wassertemperaturen und ihre Veränderungen nach vorliegenden Messreihen angepasst.

- Bei der Ausreise erwärmt sich die Lufttemperatur von 4°C in Rostock auf 26°C in Conacry. Die Temperatur der Ladungsoberfläche (TLO) steigt von 2°C auf 16°C an. Mit Ladungsschweiß "Ausreise" muss gerechnet werden, weil die Oberflächentemperatur der Ladung kleiner ist als der Taupunkt der Außenluft (TLO <

A).

A). - Bei der Heimreise erfolgt der Temperaturrückgang der Außenluft durch Ortsveränderung und Wetterlage relativ schnell (>6°C/d), so dass die Ladung im Container sich dieser Temperaturänderung häufig nicht schnell genug anpassen kann. Es wird deutlich, dass mit der Abkühlung des Containers an der Außenluft unter die Taupunkttemperatur der Luft (

L) Containerschweiß im Container entsteht, der sich unter der Decke des Containers besonders intensiv bildet und bei entsprechend intensiver Entwicklung auf die Ladung tropft.

L) Containerschweiß im Container entsteht, der sich unter der Decke des Containers besonders intensiv bildet und bei entsprechend intensiver Entwicklung auf die Ladung tropft.

Zurück zum Anfang

4. Schadenverhütungsmaßnahmen zur Vermeidung von Feuchteschäden beim Containertransport

- Grundsätzlich muss darauf bestanden werden, dass die Ware, die Verpackung, Beipack und

Garnier containertrocken in den Container einzubringen sind. Die Gefahr der Verschimmelung von hygroskopischen Waren in Verkaufsverpackungen kann durch "belüftete" Verpackungen reduziert werden, indem sie perforiert werden, z. B. werden Rattanmöbel, die mit Plastikfolie umhaust sind, mit Löchern versehen.

- Sind Schachteln mit Lüftungslöchern versehen, z. B. Schuhschachteln, haben diese nur dann eine Wirkung, wenn im ventilierten Container die Stauweise beachtet wird, indem die Schachteln mit den stirnseitig vorhandenen Lüftungslöchern quer in den Container geladen werden.

- Bei manchen Erzeugnissen werden Fungizide in Pulverform den Farben beigemischt, um Schimmelbildung zu vermeiden. Hier ist jedoch der Gesundheitsschutz zu beachten.

- Werden für die Erzeugnisse, z. B. bei Spielwaren, wasserlösliche Klebstoffe verwendet, kann Schimmel bis zum Totalschaden auftreten.

- Vor herabtropfendem Schweißwasser bietet bis zu einem gewissen Grade Schutz die Abdeckung von Boden, Seiten und Ladungsoberfläche mit Papiergarnier (s. Abb. 16). Das Papier nimmt Wasser bis zu seiner Sättigung auf, und bei weiterer Schweißwasserentwicklung dringt das Wasser in die Ladung ein. Abb. 17 zeigt, wie das Papiergarnier durchfeuchtet ist und ebenso Abb. 18, wie das Seitengarnier aus Wellpappe von der Decke her durchfeuchtet wurde.

Abbildung 16: Papiergarnier auf Kaffeeladung in Säcken [Foto: Schieder] |

Abbildung 17: Durchfeuchtetes Papiergarnier [Foto: Stradt] |

- Eine weitere Möglichkeit, herabtropfendes Schweißwasser aufzufangen, bietet das Auslegen einer Plastikplane mit einem Kondenswasserreservoir (s. Abb. 19). Die feuchtwarme Luft steigt an der Folie seitlich vorbei zur Containerdecke, kondensiert dort und tropft in die Folie. Auf diese Weise wurden schon bis zu 120 l Wasser in den Reservoirs aufgefangen. Aber auch hier sind der Wirksamkeit Grenzen gesetzt.

So kann die Folie durch das Gewicht des ansammelnden Wassers sowie durch dessen Bewegung infolge der Bewegungen des Transportmittels über scharfe Kanten gezogen und verletzt werden. Sind im Winter die Pfützen zu Eis gefroren, kann dieses die Folie zerschneiden.

Zu bedenken ist auch bei Verwendung einer Plastikfolie anstelle eines Papiergarniers, dass die Kondensationsfläche an die Unterseite der Folie verlegt werden kann, und das Schweißwasser bekommt sofort Kontakt mit der Ladung.

Abbildung 18: Seitengarnier im Container von der Decke her durchfeuchtet [Foto: Stradt] |

Abbildung 19: Plastikfolie [Foto: Stradt] |

- In neuerer Zeit wird unter der Containerdecke ein Vlies eingehängt, das ein relativ hohes Wasseraufnahmevermögen bis zu 3000 g/qm (3l/m²) besitzt (s. Abb. 20).

Mittels Kabelklemmen an den Ladungssicherungsaugen wird es unter der Containerdecke befestigt. Durch spezielle Gurte kann das Durchhängen des Vlieses minimiert werden. Aber auch bei dieser Methode kann das Wasser nach Sättigung in die Ladung dringen. - Beim Strippen hygroskopischer Waren, wie z. B. Kaffee, Kakao, im Winter in den gemäßigten Breiten können in kurzer Zeit größere Mengen Schweißwasser entstehen. Hier kann ein Vlies den Zeitpunkt der Durchfeuchtung der noch relativ warmen Ladung entscheidend hinauszögern, so dass ein schadenfreies Entladen des Containers möglich wird.

Abbildung 20: In den Container eingehängtes Vlies [Foto: Schieder] |

Abbildung 21: Befestigung des Vlieses unter der Containerdecke [Foto: Schieder] |

- Mittels Gurten wird das Vlies in die Eckverstärkungen der Containerdecke eingehängt (s. Abb. 22). Die Wasserdampfabsorptionsrate kann bis zu 3000 g/m² betragen. Das Vlies kann für die Wiederverwendung gereinigt werden.

| Abbildung 22: Vlies für den Transport von feuchtigkeitsempfindlichen Waren, das mit Gurten in die Containerdecke eingehängt wird. [Oellerking] |

|

- Soll in einem Standardcontainer Bulkladung transportiert werden, kann ein "Linerbag" eingehängt werden (s. Abb. 23), der aus einem Kunststoffgewebe gefertigt ist. Nach dem Beladen des Containers wird der Linerbag mit Hilfe von Bändern geschlossen. Zum Entladen des Containers wird der Linerbag im unteren Bereich ausgeschnitten und der Container gekippt. Der Linerbag wird nur einmal verwendet.

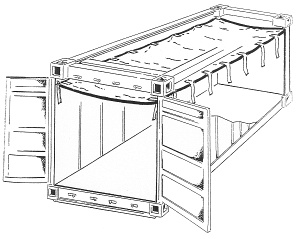

Hygroskopische Bulkladung kann im Standardcontainer mittels Linerbag mit im Dachbereich integriertem Vlies transportiert werden (s. Abb. 24).

Abbildung 23: Linerbag für Bulkladung im Standardcontainer [Foto: Schieder]

Abbildung 24: Linerbag für Bulkladung im Standardcontainer [Oellerking]

- Um hochwertige technische Waren, wie Maschinen, elektronische Geräte, Messinstrumente u. a. m., im Standardcontainer ohne Feuchteschäden transportieren zu können, wird eine sog. Dichtverpackung hergestellt (s. Abb. 25). Beispielsweise wird eine Maschine fest mit dem Kistenboden verbolzt und mit einer wasserdampfdichten Folie umhaust. Dabei ist zu beachten, dass keine scharfkantigen Teile die Folie zerstören. Eine Dichtverpackung ist nur bei FCL-Containern, von Haus zu Haus ohne erforderliche Umladeoperationen denkbar, da durch das Handling die Gefahr der Zerstörung der Dichtverpackung besteht.

Darüber hinaus kann nur dann auf eine Kiste/Verschlag verzichtet werden, wenn die Erfordernisse der Ladungssicherung im Container dies zulassen. Eine beispielsweise kippgefährdete Maschine mit hoher Schwerpunktlage kann ohne eine Zerstörung der Dichtverpackung nicht gesichert werden. In diesem Fall kann auf eine Kistenverpackung nicht verzichtet werden. Im Innern der Dichtverpackung werden Trockenmittel beigegeben, um die relative Luftfeuchte auf 40 % zu halten, wodurch Korrosionsschäden vermieden werden. Die Korrosion steigt bei 50 % relativer Luftfeuchte rapide an. Diese Methode funktioniert nur, wenn die Folie absolut wasserdampfdicht ist und kein Luftaustausch mit der Umgebungsluft stattfinden kann.

Wird viel Holz bei der Herstellung der Dichtverpackung verwendet, gibt es auf Grund seiner Hygroskopizität Wasserdampf ab; es muss der Wassergehalt des Holzes stark reduziert sein; denn schon lufttrockenes Holz hat bei 20°C und einem Wassergehalt von 12-15 % eine Gleichgewichtsfeuchte von 70-75 %! In einem solchen Falle müssten große Mengen Trockenmittel beigegeben werden.

|

Abbildung 25: Dichtverpackung für den Containertransport [Foto: Schieder] |

- Am Markt werden teilweise Trockenmittel angeboten, um in den Container eingebracht, die Feuchtigkeit aufnehmen zu können. Da die vorhandenen Wassermengen im Container erheblich sind (bei Kakao mehrere 100 l) und hygroskopische Ladungen, in Abhängigkeit ihres Wassergehalts, in ihrer Umgebung häufig hohe Gleichgewichtsfeuchten einstellen, können Trockenmittel die Feuchtigkeit nicht in dem erforderlichem Maße aufnehmen.

Abbildung 26:

Trockenmittelbeutel unten – falsch!

[Foto: Stradt]

Abbildung 27:

Trockenmittelbeutel oben – richtig!

[Foto: Stradt]

Sie werden schon vor dem eigentlichen Problemzeitpunkt (das Entladen des Containers im kalten Zielhafen) gesättigt sein. Das eigentliche "Abregnen" der extremen Feuchtigkeit beim Entladen können die Trockenmittel nicht verhindern. Die Abbildungen 26 und 27 zeigen in den Container bei Sackladung eingebrachte Trockenmittelbeutel.

In Abb. 26 wurden die Trockenmittelbeutel unten eingebracht. Da jedoch feuchtwarme Luft nach oben steigt, müssen Trockenmittel, sofern sie überhaupt zum Einsatz kommen, im oberen Drittel oder besser unter dem Containerdach angebracht werden, damit sie eine Wirkung erzielen können (s. Abb. 27). Auch innerhalb einer Dichtverpackung müssen die Trockenmittelbeutel im oberen Drittel der Kiste angebracht werden.

Dabei ist zu beachten, dass die Beutel nicht mit der verpackten Ware in Berührung kommen. Sind sie mit Feuchtigkeit gesättigt, geben sie diese an die Umgebung wieder ab, so dass beim Kontakt mit dem Packgut Korrosion entstehen kann. Dieser Schaden kann sogar verstärkt auftreten, da die Trockenmittel in Verbindung mit Salzen, z. B. eine Mischung von Trockenton mit Kalziumchlorid, hergestellt sind.

Abb. 28 zeigt Sorptionsisothermen für die Trockenmittel Kieselgel (Typ A – Kieselgel engporig, Typ B – Kieselgel weitporig) und Aktivton (Reimers). Die Berechnung von Trockenmitteln erfolgt nach DIN 55474.

Abbildung 28: Adsorptionsisothermen für Trockenmittel [Reimers]

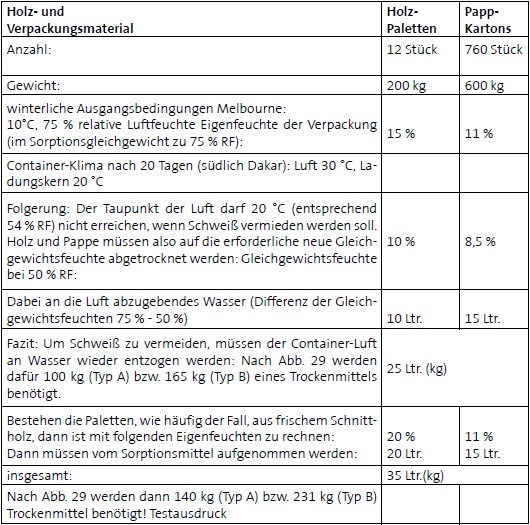

Eine Abschätzung der erforderlichen Mengen für einen Containertransport hat Grünewald für eine simulierte Seereise von Australien nach Europa durchgeführt (s. Tab. 2 in Puls).

Tab. 2: Zahlenübersicht einer Trockenmittelbedarfsabschätzung beim Transport von

Fruchtkonserven in einem 20′-Container von Australien nach Europa [Grünewald in Puls]

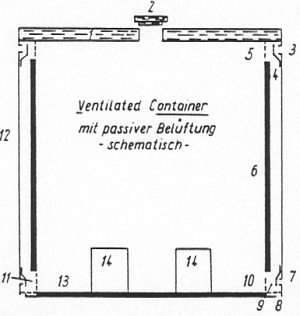

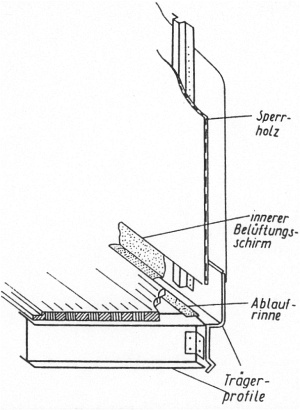

Insgesamt kann zur Trockenmittelmethode eingeschätzt werden, dass es ratsam ist, die für das vorgesehene Versandgut anzuwendende Trockenmittelmethode auszuwählen, da viele Randbedingungen, wie die Empfindlichkeit der Ware sowie der Verpackung, der vorgesehene Transportweg durch die Klimagebiete, aber auch die Transportlogistik sowie Kostengesichtspunkte, eine Rolle spielen. - Besonders wertvolle Waren, die z. T. aus den Entwicklungsländern kommen, sind Kaffee, Kakao, Reis, Tee, Tabak und Gewürze, die auf Grund ihrer Hygroskopizität besondere Anforderungen an den Containertransport stellen. Durch den Einsatz ventilierter Container konnte diese Warengruppe mit geringeren Schäden transportiert werden als mit dem Standardcontainer. Abb. 29 zeigt einen Längsschnitt durch den ventilierten Container, einem 20′-Stahlcontainer, dessen Innenseiten mit perforiertem Sperrholz verkleidet sind.

Abbildung 29:

Ventilierter Container, geeignet

für Bulkladungen (schematisch)

[Svenson]

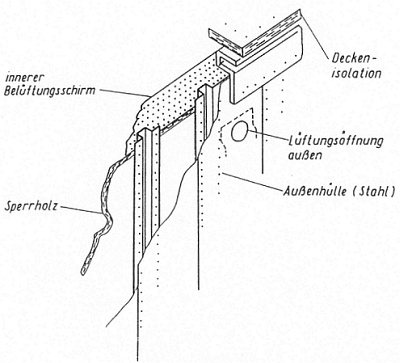

Im Dach- (Abb. 30-33) und Bodenbereich (Abb. 34-36) verfügt er über Lochleisten, die mit Antikondensationsanstrich versehen sind, so dass sie in begrenztem Maße anhaftendes Wasser aufnehmen können. Hierdurch wird das Abtropfen von eventuell entstehendem Kondenswasser zeitlich verzögert.

Abbildung 30: Konstruktive Details eines ventilierten

Containers [Svenson]

|

|

|

Abbildungen 31, 32 und 33 (von links nach rechts) zeigen den

Dachausschnitt eines ventilierten Containers [Fotos: Schieder]

| Abbildung 34: Konstruktive Details eines ventilierten Containers [Svenson] |

|

|

|

Abbildungen 35 und 36 (von links nach rechts) zeigen die

Bodengruppe

eines ventilierten Containers [Fotos: Schieder]

Wird z. B. feuchtwarme Ladung (Kakao oder Kaffee aus Afrika) im Winterhalbjahr nach Deutschland verschifft, kühlt die Umgebungsluft während der Reise ab. Im Container steigt die relativ wärmere Luft auf und kann durch die Lochleisten entweichen. Durch die Lochleisten im Containerboden wird zur selben Zeit die oben entweichende Luft durch kühlere, relativ trockenere Umgebungsluft ersetzt.

Dieser nach oben gerichtete Luftstrom kann durch die Ventilation des Laderaums unterstützt werden. Daher ist die Unterbringung der ventilierten Container unter Deck empfehlenswert.

Im Bodenbereich der Luke wird Frischluft zugeführt und im oberen Bereich wieder abgesaugt. Hierdurch kann eine Kondensation im Bereich des Containerdachs weitgehend vermieden werden: Die Ausbildung einer ruhenden feuchtheißen Luftschicht unmittelbar an der Decke, wie sie sich im Standardcontainer ausbildet (s. Abb. 37 a), wird durch Verwirbelungserscheinungen unterhalb der Containerdecke mit von den Wandflächen aufgeheizter und aufsteigender Luft verhindert (Abb. 37 b). Mit der Störung der stabilen Schichtung unterhalb der Containerdecke wird somit der Vorgang der progressiven Entwicklung der Schweißwasserbildung eingeschränkt.

|

|

| Abbildung 37 a: Erwärmung und Abkühlung beim Standardcontainer [Svenson] |

Abbildung 37 b: Erwärmung und Abkühlung beim Standardcontainer [Svenson] |

Zurück zum Anfang