| Containertransport aus Sicht des Reeders |

| Vortrag von Herrn Kapitän Arend Jung-Poppe, Hapag Lloyd Container Linie |

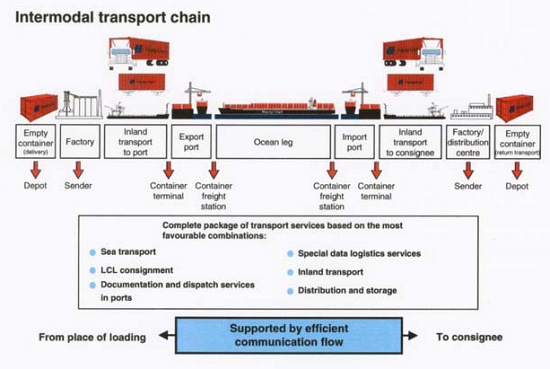

Die Grafik zeigt die Intermodale Transport Chain; eine Übersicht der kompletten Transportwege vom Ablader bis zum Empfänger. Ein kleiner Teil davon ist die Seefracht, also das sog. Ocean Leg. Für die Durchführung des Transportes können wir den Kunden fachlich beraten, das beginnt schon mit der Auswahl der Container.

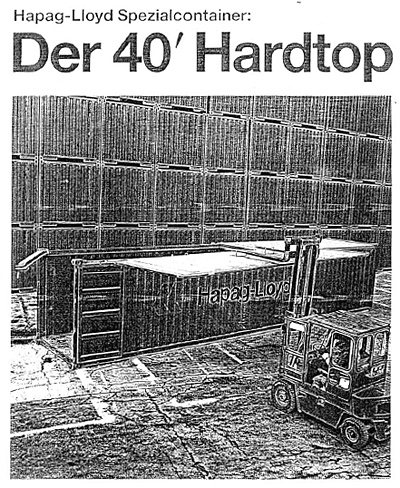

Abbildung 1

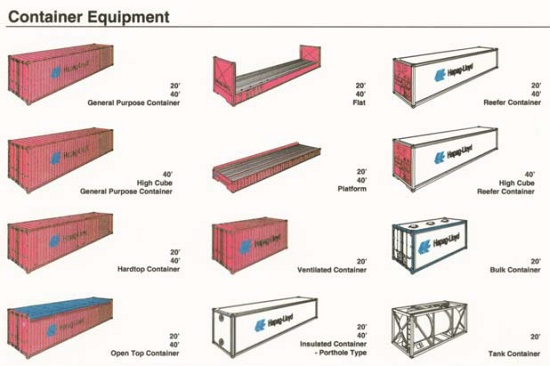

In der Abbildung 1 sehen Sie eine Equipment-Übersicht, wie sie die meisten Reedern zur Verfügung stellen. Das ist der Standardcontainer im 20′- und 40′-Bereich, als High Cube im 40′-Bereich, Hardtop Container, auf den ich später noch einmal gesondert eingehe, der Open Top Container oder auch Soft Topper genannt, die Flatracks Plattforms für sperrige Ladung und Schwergüter, der Ventilated Container, z. B. für Transport von Kaffee und Kakao, die Reefer Container ebenfalls in 20′- und 40′-Basis verfügbar, auch als High Cubes und dann der Bulk Container, der allerdings nicht mehr so umfangreich zur Verfügung steht, dafür gibt es eine andere Lösung und der im unteren rechten Bereich gezeigte Tank Container. Er wird von vielen Reedern nicht mehr angeboten, aber als Shippers Own Container noch im großen Maße verschifft.

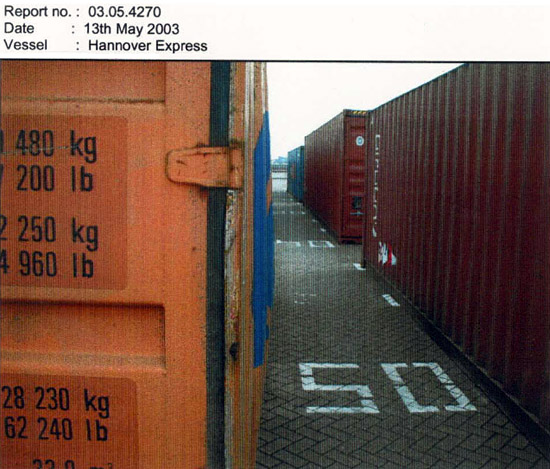

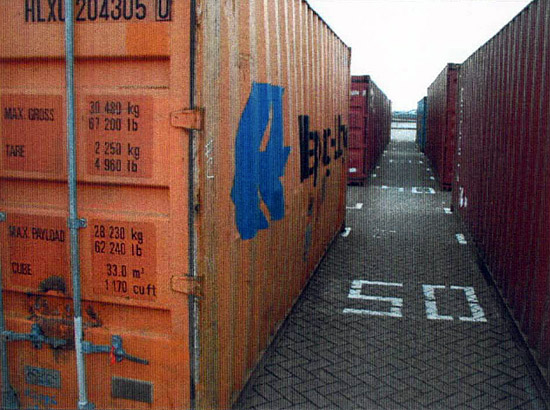

Abbildung 2

Als Abbildung 2 sehen Sie die sog. Performance Limits of Containers. Das ist zwar eine Stahlbox, aber auch da gibt es Grenzen. Sicherlich bietet der Container als solcher einen großen Diebstahlschutz und ist als kleinere Verladeeinheit einer Bulkladung oder, wie es in früheren Jahren gewesen ist, dem Stückgutschiff vorzuziehen. Das erste ist natürlich das Volumen – ergibt sich aus den Innendimensionen – das zweite ist das maximale Zuladegewicht, das Max. Payload; ersichtlich aus der Beschriftung am Container, wo ganz deutlich das Gesamtbruttogewicht, das Eigengewicht und auch das maximale Zuladegewicht vermerkt sind.

Zurück zum Anfang

Als nächsten Punkt erwähne ich deutlich die Türöffnungen, die sicherlich begrenzt sind. Bei Open Top Containern auf die Roofopenings, die im Moment bei den meisten Bauarten nur 2,20 m betragen. Sicherlich kommen Ablader auf die glorreiche Idee, eine Kiste mit einer 2,30 m Breite in derartige Container zu verladen, indem sie den Dachspriegel mit zwei Gabelstaplern aufeinander ziehen, um das passend zu machen, und nachher steht die Kiste drin. Ob der Empfänger eine derartige Kiste aus diesem Container wieder rauskriegt, ist sehr fraglich, denn das ist schon ein kleines – ich möchte sagen – Meisterstück, was man nicht machen sollte. Man muss sich darauf verlassen können, dass der Empfänger – der Partner also am anderen Ende der Transporte – die gleichen Einrichtungen zur Verfügung hat, um diese Ladung wieder zu löschen. Ich bin mal in Kalkutta gewesen und habe in einem 20′-Container eine Kiste vorgefunden. An den Türseiten waren noch 2 cm Platz, bis zum Dach noch 4 cm. Die Kiste hat man natürlich mit Fachleuten und verfügbaren Flurfördergeräten (Gabelstapler) am Nordkontinent in den Container hineingeschoben. Selbst mit viel Unterstützung indischer Helfer und Kränen usw., haben wir es nicht geschafft, diese Kiste aus dem Container herauszuschütteln. Letztendlich wurde die Feuerwehr beauftragt, den verbleibenden Freiraum im Container mit Schwerschaum auszufüllen. Danach haben wir dem Container das Dach und eine Seitenwand abgetrennt und die Kiste gelöscht. Der Inhalt der Kiste, nachdem diese schon fast 6 Monate auf dem Terminal in tropischen klimatischen Bedingungen gestanden hat, war natürlich wertlos, und der Container war total lost. Daher der wichtige Hinweis auf die Maße der Türen und Roofopenings. Es muss immer so viel Platz bleiben, dass auch der Empfänger im schlimmsten Fall mit Gewalt oder auch ohne Gewalt die gestapelte Ladung wieder löschen kann. Wichtig ist weiterhin die sog. Gewichtsverteilung. Es gibt eine sog. Streckenlast im Gegensatz zu einer qm-Belastung, d. h. also eine Strecke von 1 m quer rüber im ganzen Container und dieser beträgt bei 20′-Containern ca. 4 bis 4,5 Tonnen und bei 40′-Containern 3 Tonnen pro lfd. Meter. Der Schwerpunkt des Containers, der centre of gravity, sollte möglichst in der Mitte sein. Es gibt da geringe Abweichungen, die zulässig sind: Beim 20′-Container beträgt das ungefähr 0,5 m und beim 40′-Container darf dieser centre of gravity 90 cm, max. 1 m aus der Mitte sein.

Abbildung 3 – Für vergrößerte Ansicht Abbildung bitte anklicken.

Abbildung 3 zeigt die Hauptbauteile eines Standard-Containers. Besonders hinweisen möchte ich auf die stark ausgeführten Eckpfosten mit den sog. corner casting/Eckbeschlägen. Das sind die haupttragenden Teile eines Containers mit der Bogengruppe. Hier gibt es auch wieder unterschiedliche Bauarten. In den Standardboxen inkl. Reefer usw. ist die Bodenkonstruktion als Querkonstruktion ausgeführt. Bei Flatracks ist es eine Längskonstruktion – darauf weise ich später noch einmal hin. Bei Standardboxen, Open Toppers usw. ist natürlich die Gewichtsverteilung dann so auszuführen, dass sie längs liegt, um möglichst viele quer laufende Bodenträger zu erfassen. Die Eckpfosten auf den Eckbeschlägen (jeder Eckbeschlag hat nur eine kleine Fläche von 18 cm x 16 cm, und diese muss das ganze Gewicht tragen) sind also so ausgeführt, dass sie im vertikalen Druck und Zug 84 t pro Eckpfosten tragen können. Das muss auch sein, wenn man berücksichtigt, dass es Schiffe gibt, die neun Lagen unter Deck hoch stauen können, und wenn jeder 40′-Container 30 t wiegt, dann muss der arme Kerl, der im Grund steht, quasi 240 t tragen. Daher ist eben diese massive Gestaltung der Eckpfosten so wichtig.

Abbildung 4

Abbildung 4 zeigt die sog. CSC Safety Approval-Plakette. Das ist also quasi die TÜV-Plakette eines jeweiligen Containers, der in der Baureihe schon angebracht wird und die wesentlichen Merkmale: das Grossweight, Taraweight und auch das Max. Payload ausweist. Außerdem steht darauf das Jahr und Datum des Baujahres. Weiterhin ist es so, dass evtl. ein Auslaufdatum darauf steht, dann muss der Container neu getestet werden. Im Prinzip ist es so, dass jeder Container, an dem eine größere Reparatur tragender Teile ausgeführt wurde, neu getestet werden muss, und dann gibt es auch eine neue sog. CSC-Plakette.

Abbildung 5

Abbildung 5 verdeutlicht noch einmal die Streckenlast in einem 20′-Box-Container Open Toppers oder Hard Top Container, ebenfalls gültig auch für 20 Reefer Container, das sind 4 t pro lfd. Meter.

Abbildung 6

Abbildung 6 zeigt das gleiche für 40′-Container, wobei da die Streckenlast nur 3 t pro lfd. Meter beträgt.

Abbildung 7

Abbildung 7 zeigt schematisch die Anordnung zur Gewichtsverteilung einer schweren Kiste, d. h. also in Standardboxen, Open Toppern usw. hat diese Unterklotzung zur Gewichtsverteilung längs im Containerboden zu verlaufen. Ich erwähnte schon, dass die Auswahl des richtigen Equipments für eine bestimmte Ladungsart sehr wichtig ist.

Zurück zum Anfang

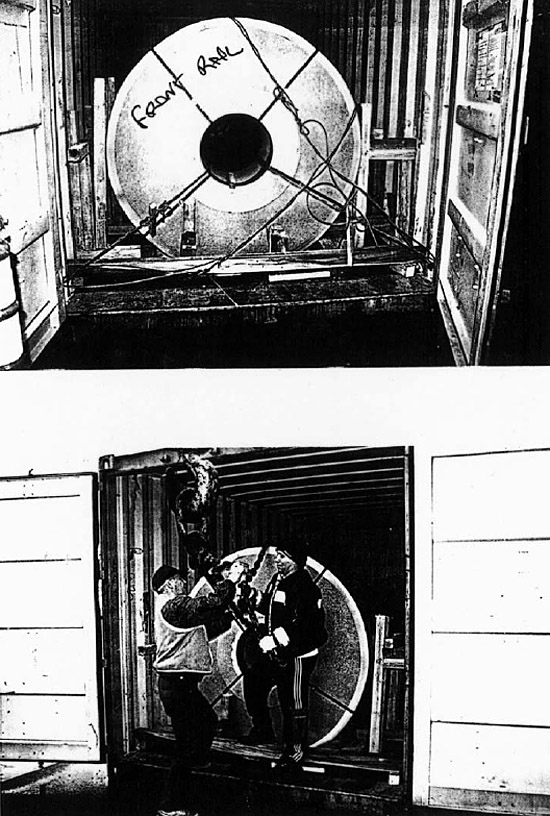

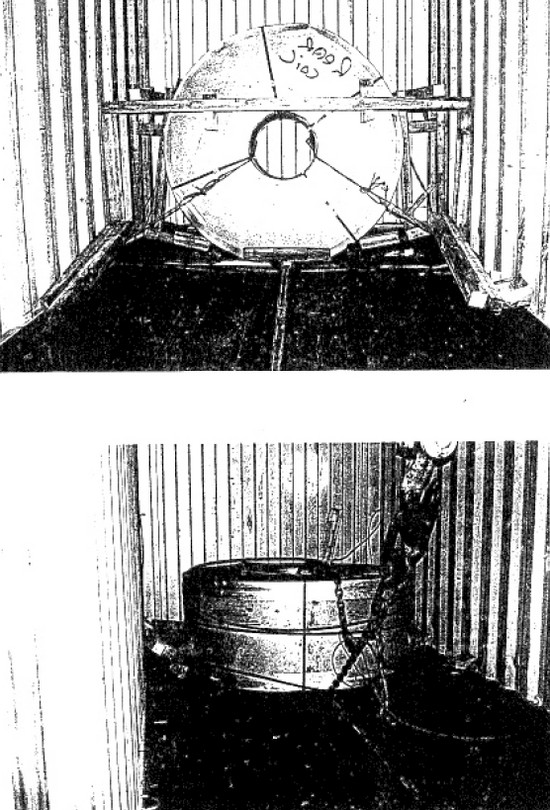

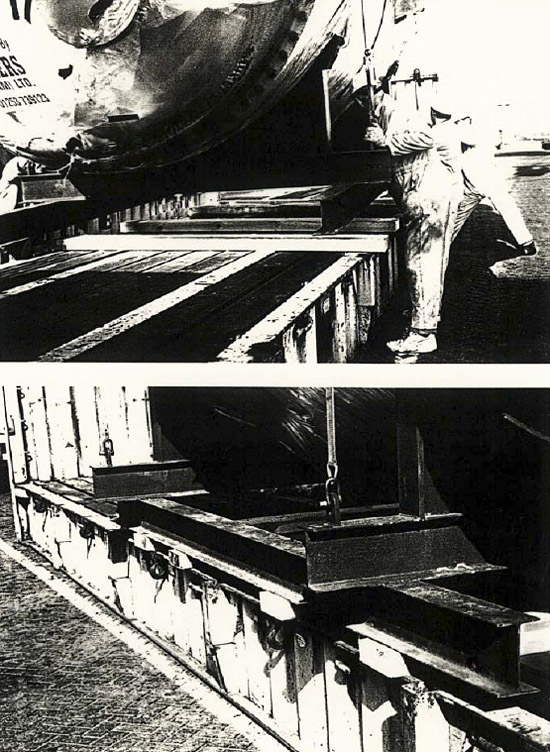

Abbildung 8

Abbildung 8 zeigt das Schlimmste, was passieren konnte. Da hat man am Nordkontinent mit einem großen Gabelstapler und einem sog. Dorn 2 coils á 9 t in einen 20′-Standard-Container gestufft, der, wie zu sehen ist, im Empfangshafen erschien. Es fehlte ihm das entsprechende Flurfördergerät mit dem sog. Dorn, um diesen Container wieder zu löschen. Versucht hat man das mit einem Kranhaken – im unteren Abbildung ersichtlich. Als der Kran anhievte, ribbelte das Dach des Containers schon ähnlich einer Ölsardinendose auf. Oben ist auch zu erkennen, dass z. B. das Bett (hölzerner Unterbau für das coil) zur Gewichtsverteilung grundsätzlich falsch war. Es lief nämlich quer zum Container anstelle, wie erforderlich, längs.

Zurück zum Anfang

Abbildung 9

Auch die zweite Rolle, das zeigt Abbildung 9, die an der Stirnwand stand, hat genauso drin gestanden. Auch die hat man versucht, mit einem Kran zu löschen. Dabei hat das Dach noch mehr Schaden genommen.

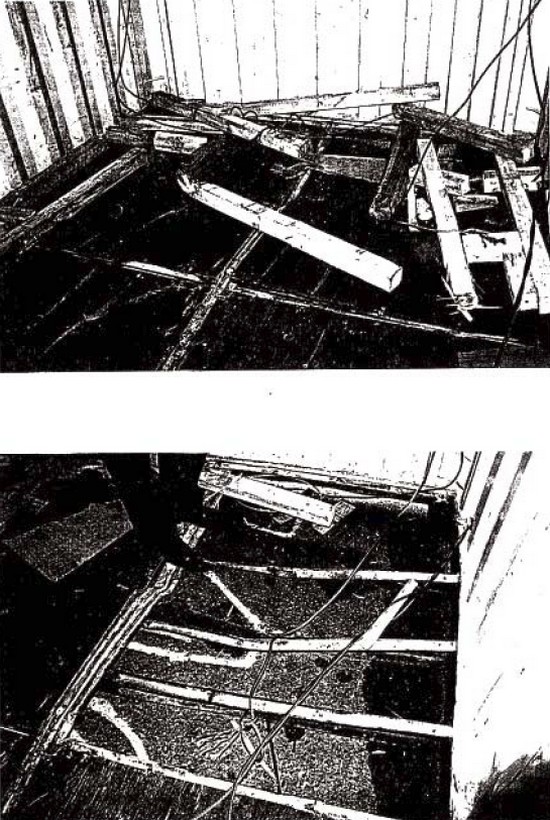

Abbildung 10

Abbildung 10 zeigt das fatale Ergebnis: Es fehlte komplett der Boden. Die verbeulten Bodenquerträger sind ersichtlich, und das war also ein guter Beweis, dass für ein bestimmtes Ladungsgut das falsche Equipment verwandt wurde.

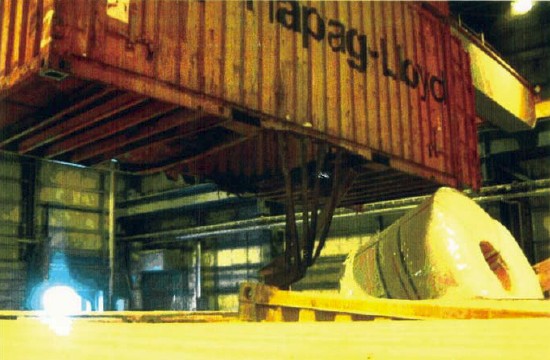

Abbildung 11

Abbildung 11 zeigt das Ganze noch einmal in ähnlicher Form. Verladung von coils in Open Top-Containern. Da war die Punktlast weitaus zu groß, der Boden hat nachgegeben, wie ersichtlich, und das coil ist rausgefallen und hat mehrere Container beschädigt und so für einen großen Schaden gesorgt.

Abbildung 12

Abbildung 12 zeigt die bessere Verladeart von coils. Sie müssen sich hier bitte die Stirnwände, die hier aus visuellen Gründen nicht gezeigt wurden, vorstellen. Das ist also eine Verladung von coils auf einem 20′-Flatrack. Das Bett läuft quer. Wie schon anfangs erwähnt, sind Flatracks und Platforms eine Längskonstruktion, d. h. das Gewicht muss unbedingt quer über die Außenträger verteilt werden. Das ist aus dieser Zeichnung auch gut ersichtlich. Das Sichern hat natürlich noch weiter zu erfolgen. Hier auf diesem Abbildung wird nur das Bett zur Gewichtsverteilung gezeigt.

Zurück zum Anfang

Abbildung 13

Abbildung 13 zeigt den 20′-Hard-Top-Container, der in einem geschlossenen Zustand – wie unten links im Abbildung ersichtlich – wie ein 20′-Standard-Container geführt und auch beladen werden kann. Es kann aber, um schwere Ladung und überhohe Ladung in den Container zu stuffen, das Dach abgenommen werden. Wenn die Ladung keine Überhöhe hat, kann es wieder draufgesetzt und verriegelt werden. Wenn überhohe Ladung vorhanden ist, wird das Dach an eine Seite des Containers gestellt (wie oben im rechten Abbildung gezeigt) und kann als Open-Top-Container benutzt werden. Nach Entlöschen beim Empfänger kann das Dach geschlossen werden, und dieser Container kann dann als ganz normaler Standard 20 Fuß wieder weiter benutzt werden. Den gleichen Containertyp gibt es auch als 40 Fuß mit einem zweifach geteilten Dach, weil sonst dieses Dachpendel zu lang geworden und zu umständlich zu handeln wäre.

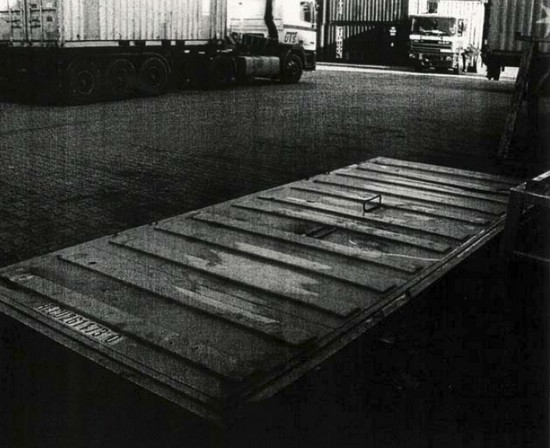

Abbildung 14

Abbildung 14 zeigt z. B. ein abgenommenes Dach, was man beiseite gelegt hat. Um dem Kunden eine Beladung dieses Containertyps auch mit Bulkladung zu ermöglichen, haben wir folgende Ideen gehabt und umgesetzt. Wir haben also zwei (inzwischen sogar vier) von diesen Dächern umgebaut zu sog. Bulkdächern.

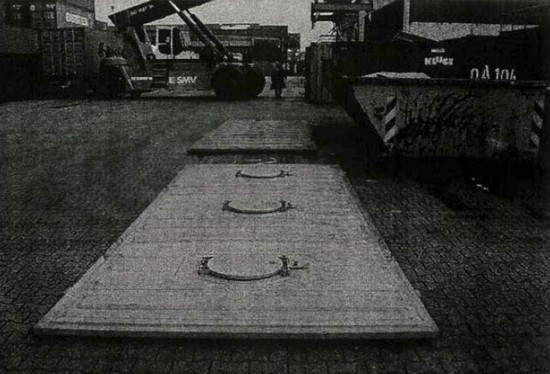

Abbildung 15

Sie sehen da drei Öffnungen wie auf einem 20′-Bulk-Container. Es kann also folgendes gemacht werden: Der Container wird ausgerüstet mit einem kompletten Kunststoff-Plastikinlett. Das Bulkdach mit den drei Öffnungen wird in einem Depot aufgesetzt, läuft zu einem Kunden und wird dort von oben mit Schüttgut befüllt. Danach geht der Container zurück in das Depot, das Dach wird wieder ausgetauscht.

Zurück zum Anfang

Der Container macht seine Seereise, kommt zum Empfänger und kann dort durch die Türen gelöscht werden (Das Bulkinlett wird aufgeschnitten). Nach Entfernung des Bulkinletts und Säuberung des Containers kann dieser Containertyp dann wieder normal als 20′-Container benutzt werden.

Abbildung 16

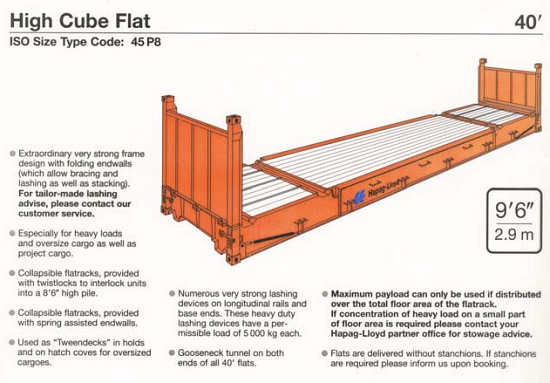

Abbildung 16 zeigt jetzt einen 20′-Flatrack mit sog. klappbaren collapsible endwalls. Dieses ist ein sog. flat folding flatrack, das genau so flach geklappt werden kann, dass ein komplett flacher Boden entsteht. Das gibt a) einen positiven Effekt beim Leertransport. Durch das Stapeln der flachen Flatracks können diese zu einer Einheit werden. Die zusammengeklappten Flatracks können auch als Plattform benutzt werden. Hinweisen möchte ich auch hier auf die Längskonstruktion, d. h. der Außenträger dieser Flatracks muss immer belastet sein.

Abbildung 17

Abbildung 17 zeigt ein 40′-Flatrack, ebenfalls mit klappbaren Stirnwänden, in einer extrem schweren Ausführung. Dieses Flatrack hat ein Grossweight von 45 t, ein Max. Payload von fast 40 t und kann statisch, also als sog. artificial tweendeck mit bis zu 80 t belastet werden. Auch hier ist es sehr wichtig, dass die beiden Außenträger belastet werden, denn in der Mitte unter dem Holzboden befinden sich zwar Träger, aber die dienen im Wesentlichen nur zur Aufnahme des Holzbodens.

Abbildung 18

Abbildung 18 verdeutlicht die Anordnungen von Unterklotzungsmaterial zur Gewichtsverteilung. Die Anzahl soll mal dahingestellt sein. Es ist eine schematische Darstellung. Wichtig ist, dass Sie erkennen, dass die beiden Außenträger in jedem Fall belastet werden müssen.

Abbildung 19

Abbildung 19 zeigt zwei verschiedene Beladungsarten von Flatracks, das gilt sowohl für den 20’Flatrack als auch für den 40´Flatrack. Hier wird der 20’Flatrack gezeigt. Wir haben im oberen Abbildung das sog. Distributed Load, das verteilte Gewicht. Da beträgt das Payload bei einer Ladungslänge von 3 m = 21,5 t. Sie sehen eine Vielzahl von Balkenholz quergelegt unter dieser Kiste, die eben das Gewicht auf diese 3 m verteilt. Im unteren Gewicht ist die gleiche Kiste mit den gleichen Dimensionen noch einmal dargestellt und zwar nur an den Enden unterklotzt, also abgefangen. Das ist ein sog. Point Load, und dazu brauche ich das payload 30 t, das ist ganz einfach zu erklären,wenn Sie sich mit geschlossenen Beinen auf eine Planke stellen, biegt die vielleicht 50 cm durch, und wenn Sie die Beine spreizen, dann biegt die gleiche Planke sich 20 cm.

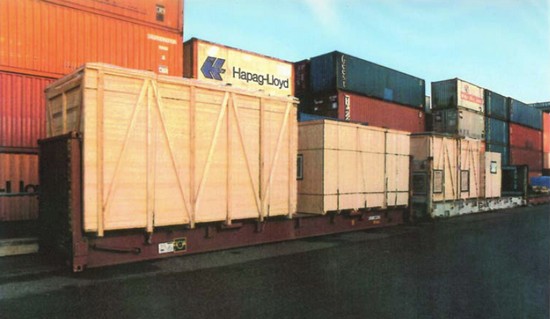

Abbildungen 20 und 21

Abbildung 22 – Für vergrößerte Ansicht Abbildung bitte anklicken.

Open Top und Flatrack-Container sind vielfältig einzusetzen. Wir haben auch einmal einen 20′ bzw. 40′-Open-Topper als Elefantenverladeeinheit benutzt. Es stand keine entsprechende Verladekiste zur Verfügung. Da haben wir also mit Absprache des Abladers einen 20′-Open-Top-Container angeboten. Da der Türspredder herausgeschwungen werden kann, hat man also eine freie Einlaufhöhe und –breite in diesen Containern. Letztendlich mussten die Elefanten aber paarweise verladen werden, also ging das in einen 40′-Container. Die Forderung, an beiden Seiten Türen zu haben, konnten wir leider nicht erfüllen. Dieses war Voraussetzung, weil ein Elefant nicht rückwärts gehen wollte, weil er angeblich mal beim Rückwärtstreten einen elektrischen Schock erlitten hat.

Aber nachdem er seine Kollegen an Deck schon in ihrer komfortablen Unterkunft gesehen hatte, ging auch er rückwärts. Die Unterkunft bestand aus fünf 40-‚Flatracks nebeneinander gestaut. Als Dach wurden weitere fünf 40‘-Flatracks umgekehrt (mit der Bodengruppe nach oben) darüber gestaut. So hatte man eine Grundfläche von fast 140 qm und eine Höhe von knapp 4 m, die abgedeckt wurden mit Persenningen und Planen, ausgerüstet mit Heizung und Licht. Der Einsatz dieses Equipments ist also vielfältig.

Zurück zum Anfang

Abbildung 23

Abbildung 23 zeigt jetzt ein Flatrack beladen mit einer großen Kiste, die Überbreite und Überhöhe hat. Da gibt es sicher Grenzen, die a) aus dem Gewicht resultieren und b) aus den Dimensionen, weil es bei diesen Kisten im Prinzip zu Laschproblemen führt. Wenn man sich diese Abbildung ansieht, dann muss man erkennen, dass diese Ladung eine sog. Stülpkiste ist. Man hat also sicherlich die Kiste gelascht, aber den Inhalt evtl. nicht. Der Inhalt führt evtl. sein Eigenleben, und das birgt eine große Gefahr, wenn diese Kiste so verladen wird.

Abbildung 24

Abbildung 24 zeigt die Frontansicht eines 40′-Flatrack mit einer darauf gestauten Kiste von 4 m x 4 m, was im Grunde nicht akzeptiert werden kann. Im Hause HAPAG LLOYD hat man sich darauf geeinigt, dass unter der Voraussetzung, dass alle Angaben, wie Schwerpunkt, Laschmöglichkeiten, Anschlagpunkte etc., vorhanden sind, Kisten mit einer maximalen Ladungsbreite von 3,50 m und einer maximalen Ladungshöhe von 3,50 m akzeptiert werden. Wenn man sich diese Abbildung genauer ansieht, muss wohl jeder erkennen, dass es keinen sicheren Transport darstellt.

Abbildung 25

Abbildung 25 zeigt schematisch die Anordnung eines sog. Cellguides bei Containerschiffen für die Unterdeckbeladung. Erkennbar sind oben die sog. Hörner oder Einführungsstutzen, die dem Brückenfahrer das Einfädeln in diese Cellguides erleichtert. Daraus ist ersichtlich, dass Flatracks mit Überbreite, die bis an die Stirnwand herangestaut sind, nicht unter Deck gestaut werden können.

Abbildung 26

Abbildung 26 zeigt ein solches Flatrack, wo die große Kiste im linken Teil bis an die Stirnwand herangestaut wurde, obwohl in der Mitte noch Platz verblieb. Dieses passiert natürlich immer nur an Wochenenden oder an Sonntagen, wenn kein Spediteur oder Ablader erreichbar ist. Die Entscheidung, dieses Flat an Deck zu stauen, muss dem Reeder überlassen bleiben, und es muss akzeptiert werden, dass dieses Flatrack an Deck gestaut wird.

Abbildung 27

Abbildung 27 zeigt eine hervorragende Gewichtsverteilung. Auch beim Flatrack, deutlich erkennbar unter dem Schlitten dieses Boilers, sieht man die Holzplanken und Holzbohlen, die quer über das Flat gelegt wurden, so dass die Außenträger die optimale Laste aufnehmen.

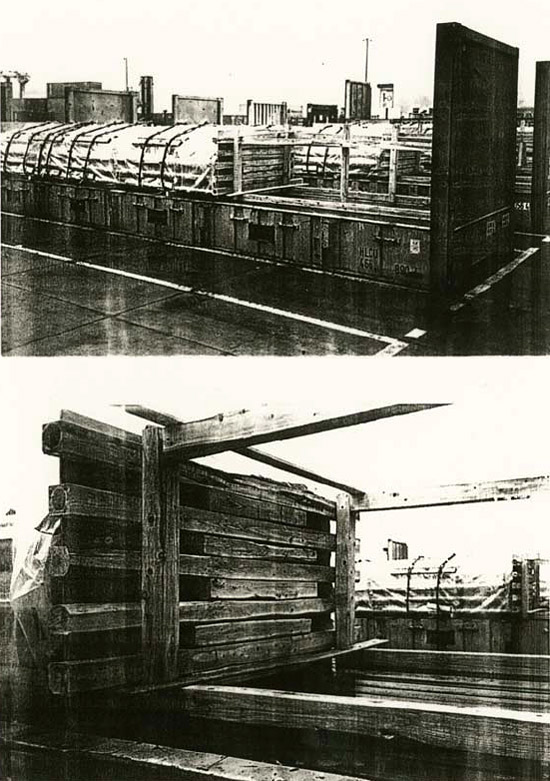

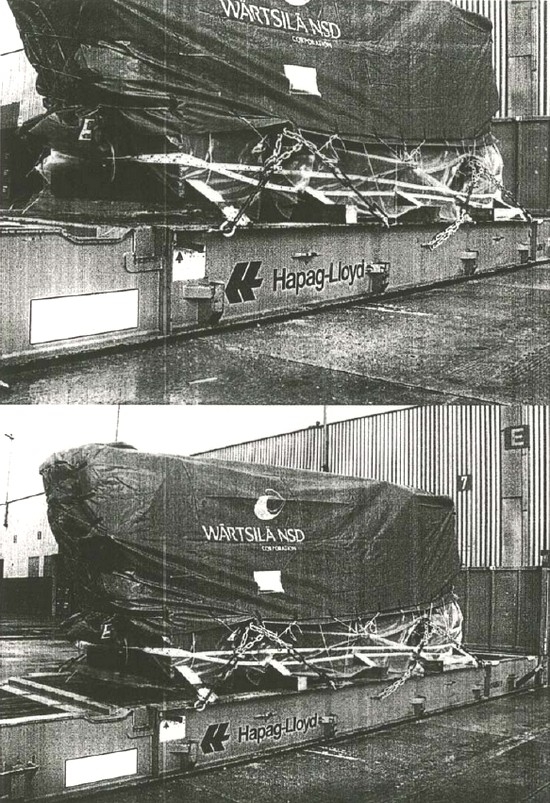

Abbildung 28

Abbildung 28 zeigt die heimkommende Verladung von hochwertigen Stahlprofilen auf einem 40′-Flatrack. Dieses Abbildung ist aufgenommen worden, nachdem wir mit unseren Abladern und unseren eigenen Leuten in Fernost ein paar ernste Worte geführt haben, was die Laschung und Ladungssicherung betrifft.

Zurück zum Anfang

Auf einem Schiff, das vor Helgoland auf den Lotsen wartete, hat es einen großen Schaden gegeben. Neun von diesen Flats waren nicht genügend gesichert und haben die Ladung, also als Bulk, in das Schiff hinein gelöscht. Nach Ankunft in Hamburg hat man die Ladung in mühseliger Kleinarbeit zwischen den Cellguides und auch von anderen Containern ablöschen müssen, was zu einer Verzögerung von fast zwei Tagen führte. Man hat fünf von diesen Flatracks wieder neu aufgestaut, um die Ladung zu erhalten. Der Empfänger saß in Dänemark. Leider hat der Feeder, der diese fünf Flats anschließend nach Dänemark transportierten wollte, im schlechten Wetter diese auf See verloren. Nach gründlicher Diskussion mit unseren Abladern und auch mit unseren Leuten in Fernost hat sich dann dieses Bild ergeben, dass die Ladung vernünftig gelascht und gegen Längsverschub abgepallt wurde. Wir haben allerdings später gesagt, es müsste nicht der ganze Schwarzwald hier an Holz verarbeitet werden. Eine kleine Erleichterung wäre auch möglich, was in der nächsten Verschiffung dann auch gemacht wurde. Diese Abbildungen haben wir nicht mehr aufgenommen.

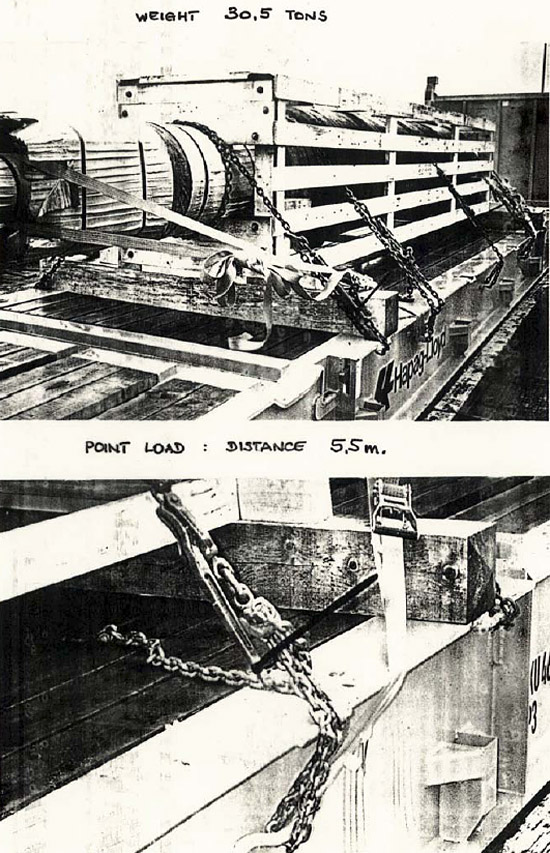

Abbildung 29

Abbildung 29 zeigt wunderschön eine 30,5 t Walze, die als Point Load verladen wurde. Man sieht die dicken massiven Kanthölzer, die quer über das Flat laufen. Eine kombinierte Laschung aus Ketten und Gurtbandsystem, was sich also im Prinzip gut bewährt hat.

Abbildung 30

Abbildung 30 zeigt die Verladung eines Dieselmotors auf einem Flatrack. Nachdem dieser unzureichend gestaut und gesichert in Hamburg erschien, haben wir das Flat angehalten. Es wurde nachgelascht und neu gestaut und mit entsprechendem Unterklotzungsmaterial versehen, das das Gewicht auf die Außenträger verteilt. So wie es sich hier darstellt, wurde diese Maschine letztendlich verladen.

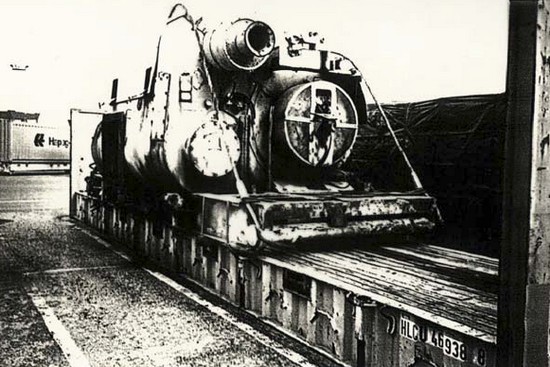

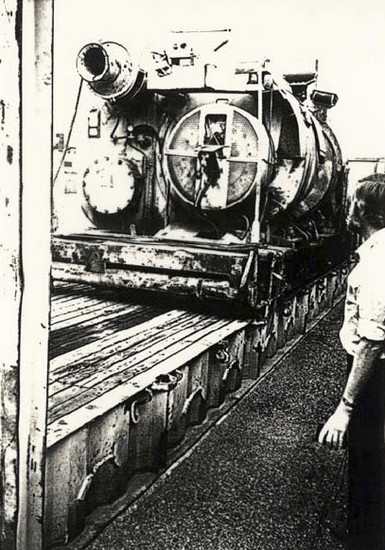

Abbildung 31

Abbildung 32

Abbildung 31 und 32 zeigen ein 40′-Flatrack, beladen mit einer 23 t-Maschine für die Erdölbohrung. Diese Ladung ist aus Norwegen gekommen. Deutlich zu sehen ist, dass dieses 23 t-Teil einseitig auf dem Flat stand. Der Schwerpunkt war also vollkommen aus der Mitte. Weiterhin war zwischen Stahl und der Ladung kein sog. Antislipholz oder Gummi gelegt worden. Die Laschung auf Abbildung 32 – im unteren Abbildung deutlich erkennbar – bestand aus wenigen Gurten, die z. T. über scharfe Kanten geführt und schon eingerissen waren. Diese Ladung bestand aus 6 Flats. Letztendlich hat diese Ladung 6 Monate in Bremerhaven gestanden, wurde dann versteigert und verschrottet, weil der Ablader sich verabschiedet hatte und es war nicht mehr herauszufinden, wohin die Ladung transportiert werden sollte. Der Feeder, der die Ladung von Norwegen nach Bremerhaven transportierte, weigerte sich diese erneut zu verschiffen, weil HAPAG LLOYD diese Ladung ebenfalls abgelehnt hatte.

Zurück zum Anfang

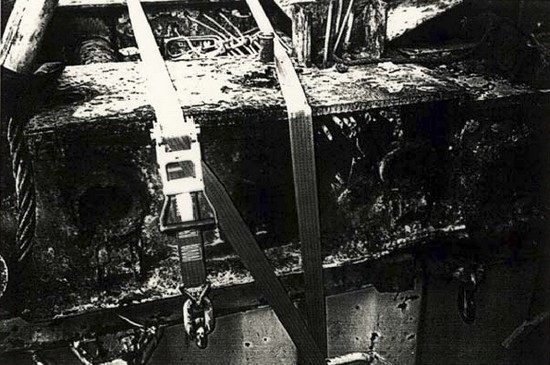

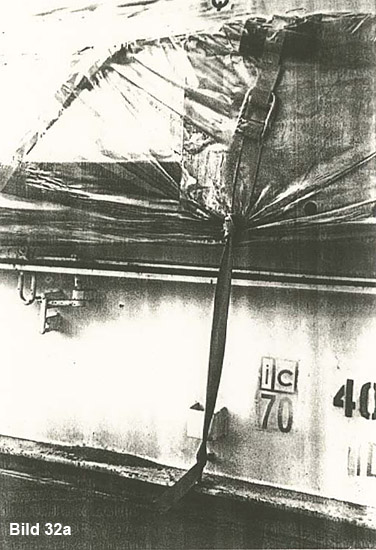

Abbildung 32 a

Abbildung 32 a zeigt einen 40′-Flat gelascht mit Gurtbandsystem, wobei die Gurtenden geknotet waren, was für die Bruchlast dieses Bandes tödlich ist, denn bei einer Knotung von Gurtbändern beträgt die Restbruchlast gerade mal 19 %. Bei Gurtbandlaschung, die wir eigentlich favorisieren, weil es ein super oder sehr gängiges Material ist, ist es ganz entscheidend, dass das Gurtband auf ganzer Breite trägt.

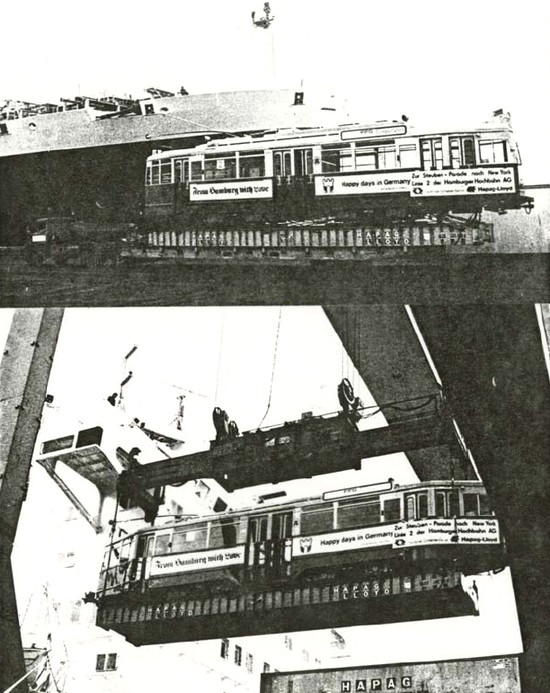

Abbildung 33

Abbildung 33 zeigt das großzügige Geschenk der Stadt Hamburg an San Francisco, eine alte Straßenbahn, verladen auf einer Plattform. Dieses ist immer eine Risikoverladung, weil die Anschlagpunkte in fast allen Fällen unter dem Systemschwerpunkt liegen. Man muss sich vorstellen, dass die Anschlagpunkte auf der Plattform liegen und die Straßenbahn, die oben draufgestaut wird, natürlich einen sehr viel höheren Schwerpunkt hat. Also ist es in jedem Fall ein labiles Gleichgewicht. Es hat auch schon mit diesem Equipment sehr viele Unfälle gegeben, wobei die Ladung heruntergekippt ist. Wir empfehlen oder bieten dieses Equipment, also die Plattforms, nur als pier-to-pier-Equipment an. D. h. für den Weitertransport oder Vorlauf ist dieses nicht zulässig und auch nicht geeignet. Um bei einer Plattform den Schwerpunkt und den Anschlagpunkt in eine stabile Situation zu verhelfen, hat man hier an den Enden die Anschlagpunkte hochgelegt. Sie sehen auf dem Abbildung 33 a Windmühlenflügel gestaut auf einer Plattform. Die Anschlagpunkte liegen über den Stützen. So sind diese gefahrlos zu verladen. Natürlich müssen diese Flats auf Grund der gesamten Länge nur an Deck gefahren werden.

Zurück zum Anfang

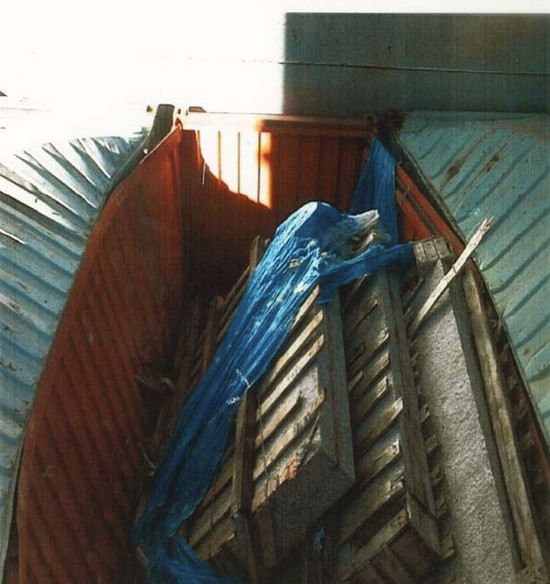

Abbildung 34

Abbildung 34 zeigt ganz deutlich die falsche Wahl des Equipments. Hier befinden sich große Marmorplatten in einem 40′-Open-Top-Container. Erstens waren die Marmorplatten viel zu schwer und zweitens waren sie ungenügend gesichert. Die Folgen, die beim Öffnen der Luken im Empfangshafen zu sehen waren, zeigt das Abbildung ganz deutlich. Der Container ist kaputt, total beschädigt, er hat noch weitere Container in Mitleidenschaft gezogen, und die Marmorplatten waren zum Teil gerissen und gebrochen, so dass man hier von einem riesengroßen Schaden sprechen muss auf Grund der Auswahl falscher Equipments.

Abbildung 35

Abbildung 35 zeigt einen 20′-Container, bei dem die Tür geöffnet wurde, und auf Grund fehlender Türsicherung sind die Schachteln herausgepurzelt. Offensichtlich ist es hier Wein. Es ist also immer darauf zu achten, dass kein Ladungsdruck auf die Tür entstehen kann. Es gibt hier viele Möglichkeiten, eine sog. door protection einzurichten, d. h. der Ladungsdruck muss von der Tür ferngehalten werden, weil nicht nur beim Öffnen der Tür dieses Problem entsteht, sondern auch bei Bewegungen im Vor- und Nachlauf, auf dem Lkw beim Bremsmanöver oder auf der Bahn bei Rangierstößen, dass die Türen dann herausfliegen.

Abbildung 36

Abbildung 36 zeigt noch einmal ein unsachgemäß beladenes Flatrack. Da hat ein schweres Gewicht zentriert in der Mitte gestanden. Die Folgen sind ersichtlich, das Flatrack ist zusammengebrochen, und die Ladung ist heruntergekippt, in den Laderaum gefallen und hat weitere große Schäden verursacht.

Abbildung 37

Abbildung 37 verdeutlicht eine Kiste, die wohl als Kiste gut gelascht war, der Inhalt sich aber verselbständigt hat und aus der Kiste herausgekippt ist. Die Schäden sind immens, und es hat große Verzögerungen bei der Entlöschung dieses sog. Bulkstückes gegeben, weil der eigentliche Containerterminal für diese Art Löscharbeiten nicht eingerichtet ist.

Zurück zum Anfang

Abbildung 38

Abbildung 39

Abbildung 39 zeigt leider nicht ganz deutlich Container, die schon im 3., 4., 5. oder 6. Monat schwanger sind. Inhalt dieses Containers sind Bulkbags aus Gummi, gefüllt mit Wein. Dieser Wein ist aus Kalifornien gekommen und konnte wegen unsachgemäßer Beladung nicht weiter transportiert werden. Erstens war der Container zu schwer, zweitens der Druck auf die Seitenwände zu groß. Es haben einmal fast ein halbes Jahr lang 17 dieser Boxen in England auf dem Terminal gestanden, weil sich jeder Trucker weigerte, sie zum Empfänger zu bringen. Ob der Empfänger letztendlich den Wein als Spätlese verkaufen konnte, ist uns nicht bekannt. Jedenfalls hat es einen riesengroßen Schaden an den Containern gegeben.

Alle diese hier gezeigten Abbildungen oder auch Schadenfälle zeigen, dass eine sorgfältige Gewichtsverteilung im Container und eine wirklich gute Ladungssicherung erforderlich ist. Es gibt sicher viele negative Beispiele, die dieses beweisen. Leider haben wir bei unseren Beratungen bei den Kunden häufig gehört, dass es aus Kostengründen nicht gemacht wird. Nur Sicherheiten können mit Geld nicht aufgewogen werden. Es ist also absolut notwendig, dass man eine sorgfältige Ladungssicherung auch im Container vornimmt, nicht nur auf Flatracks, Open Top-Containern usw., sondern auch im Container, denn wir haben erlebt, dass eine 20 t Stahlbramme in einem Container gelegen hat, die weder etwas Unterklotzungsmaterial hatte noch Laschmaterial. Diese Stahlbramme hat sich im Nordatlantik im schlechten Wetter selbständig gemacht, ist durch den Container geschossen, durch zwei weitere hindurch und hat nachher im Lukendeckel dringesteckt. Das Schiff hat in diesem Zustand den nächsten Hafen erreicht, und es hat eine Verzögerung von fast zwei Tagen gegeben, um diese beschädigten Container zu entlöschen und den Lukendeckel entsprechend zu reparieren, um das Schiff wieder seefähig zu machen.

Wir haben heute morgen schon gehört, dass es die CTU-Packrichtlinie gibt, die sicherlich nicht bei allen Verpackungs- und Stuffbetrieben bekannt sind. Wir haben leider festgestellt, dass der Mann vor Ort diese Dinge überhaupt nicht kennt. Manchmal liegt eine CTU-Packrichtlinie in der unteren Schublade des Versandleiters, der diese aber nicht weitergibt und auch nicht sehr groß beachtet. Ich wiederhole das noch einmal – aus Kostengründen wird dieses oft nicht berücksichtigt, sondern es werden also risikoreiche Container zur See geschickt.

Zurück zum Anfang

Abbildung 40

Wir kommen jetzt zu dem eigentlichen Werkzeug des Reeders, dem Schiff. Das Abbildung 40 zeigt ein großes Containerschiff der neuesten Generation. Dieses Schiff hat eine Tragfähigkeit von über 100.000 t, eine Containerkapazität von 7.500 TEU, eine Länge von 320 m, eine Breite von fast 44 m und eine Antriebsleistung von knapp 94.000 PS.

Abbildung 40 a

Diese Abbildung zeigt die "Höchstexpress", ein Containerschiff der mittleren oder 5. und 6. Generation mit 4.800 TEU. Dieses Schiff ist noch so konstruiert, dass es den Panamakanal passieren kann mit einer maximalen Länge von 294 m und einer maximalen Breite von 32,25 m.

Abbildung 40 b

Abbildung 40 b zeigt einen Querschnitt durch dieses Schiff. Daraus ist erkennbar, dass unter Deck 8 Container hoch gestaut werden, 11 quer rüber und an Deck in 5 bzw. 6 Lagen 13 Container quer rüber. Diese Container sind als offene Schiffe konstruiert, d. h. sie haben zwar noch Lukendeckel, aber sie verfügen über eine lichte Breite von 27 m. Die lichte Breite bei diesem Schiffstyp für verfügbare Ladung beträgt 27 m, bei größeren Schiffen weitaus mehr, sogar bis zu 34-35 m.

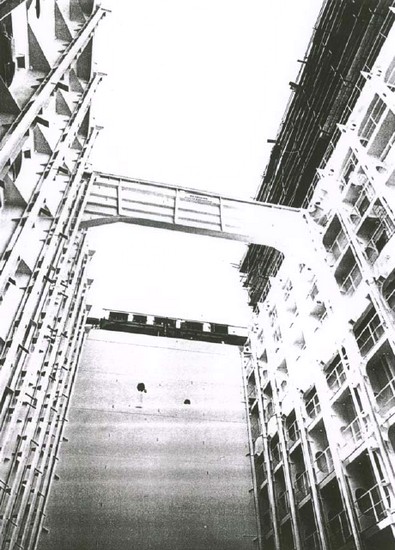

Abbildung 40 c

Abbildung 40 c zeigt das installierte Cellguide in einem großen Seeschiff. Deutlich erkennbar sind die Schienen, in denen die Container herunterrutschen. Oben an den Enden sind die so genannten Führungsbleche, die bei Stauung von überbreiter Ladung auf Flatracks berücksichtigt werden müssen. Es muss also ein Abstand verbleiben, um die Ladungen an diesen Führungsblechen herunterzuführen. Der in der Abbildungmitte sichtbare Längsträger oder massive Einbauteil ist heute nicht mehr verfügbar. Es steht also heute eine größere Breite zur Verfügung.

Abbildung 40 d

Abbildung 41 |

Abbildung 42 |

|

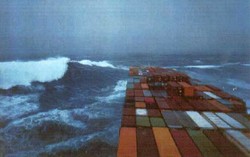

Abbildung 43 |

Die Abbildungen 41 – 43 zeigen ein großes Containerschiff im schlechten Wetter. Auf Abbildung 41 sieht man die herannahende Welle, auf Abbildung 42 trifft sie den Steven, und bei Abbildung 43 kommt grünes Wasser und Gischt über das ganze Schiff. |

Zurück zum Anfang

Abbildung 44

Abbildung 44 zeigt grundschematisch die Bewegung eines Schiffes im Seegang, wobei die Roll-, Schlinger- und Stampfbewegungen am schadenträchtigsten sind.

Abbildung 45

Abbildung 45 wurde nicht in einer Bierlaune aufgenommen, sondern zeigt deutlich die Schlagseite von 25 Grad eines Seeschiffes. Deutlich erkennbar ist, dass eine gute Ladungssicherung erforderlich ist, um Schäden zu vermeiden.

Abbildung 46

Abbildung 46 zeigt die Stauung von 34 m langen Windmühlenflügeln unter Deck in einem großen Containerschiff querschiffs. Es sind erkennbar die Führungszellen und die Führungsschienen der einzelnen Zellen. Als Unterlage wurden hier einige Flatracks benutzt, die die Last dieser relativ leichten Windmühlenflügel tragen. Diese sehr empfindliche Ladung muss besonders geschützt werden, da jeder Kratzer und jede Delle an dieser Ladung vermieden werden müssen.

Abbildung 47

Abbildung 47 zeigt noch einmal die drei gestauten Windmühlenflügel und davor die so genannte Gondel und der Dynamo, alle in einer Luke querschiffs gestaut. Die Entlöschung dieser Windmühle war problemlos, nachdem der Empfangshafen genaue Hinweise bekommen hatte, wie diese Dinger anzuheben sind und auch wie die Gondel, die ja mehr als 50 Tonnen gewogen hat, sicher aus dem Schiff zu entlöschen war.

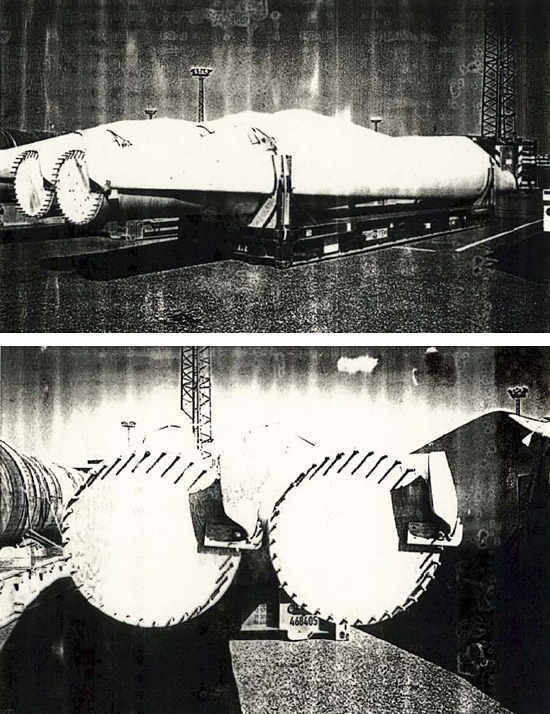

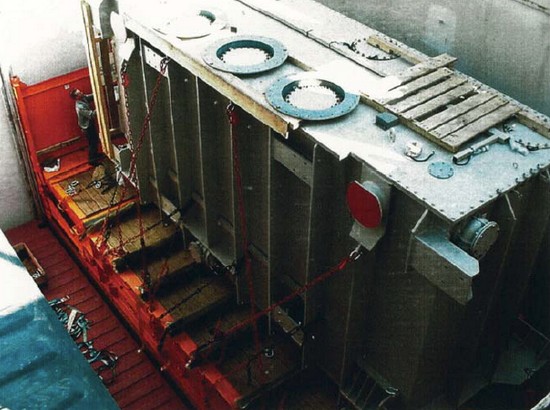

Abbildung 48

Abbildung 48 zeigt die Vorbereitung von einem so genannten künstlichen Zwischendeck. Als Grundlage dienen zwei leer in das Schiff gestellte Flatracks. Ich erwähnte anfangs, dass diese speziellen konstruierten Flatracks statisch bis zu 80 Tonnen belastet werden können, was hier genutzt wird. Man hat sie also leer ins Schiff gestellt. Sie sehen eine gewisse Anzahl Eisenträger, die quer über diese Flatracks gelegt werden, so dass sichergestellt wird, dass die Ladung optimal über die Außenträger verteilt wird. Auf den Trägern liegen so genannte Gummimatten als antislip oder Antirutschmaterial, um den Kontakt von Eisen auf Eisen zu vermeiden. Vorgesehen war die Beladung dieser beiden Flatracks als so genanntes artificial tweendeck mit einem Transformator von über 180 Tonnen.

Abbildung 49

Abbildung 49 zeigt die Stauung dieses Transformators. Sie soll verdeutlichen, dass es nicht nur entscheidend ist, ein derartiges Schwerstück gegen Kippen zu sichern, sondern, dass die Zentrierung in der Basis mit entscheidend ist, ähnlich wie bei Containern, die auf Twistlocks ruhen. Hier ist eine gute Laschung gegen Verrutschen erforderlich. Deutlich erkennbar ist, dass hier Vorrichtungen geschaffen wurden, um eine ausreichende Anzahl Laschungen anzubringen.

Abbildung 50

Abbildung 50 zeigt die Stauung dieses großen Transformators, der noch nicht ganz endgültig gelascht ist. Andeutungsweise erkennt man hier auch schon, dass Laschings gegen Kippen und unten gegen Verrutschen angebracht wurden.

Zurück zum Anfang

Abbildung 51

Abbildung 51 zeigt die Verladung von 26 m langen U-Bahnwaggons, die auch querschiffs unter Deck gestaut werden konnten. Es wurde eine große Anzahl dieser Waggons nach Singapur gefahren. Diese entlackierten und fahrfertigen Wagen wurden in Singapur gut gelöscht, in die Gleise gestellt, zusammengekuppelt und waren fahrbereit.

Abbildung 52

Abbildung 52 zeigt drei von diesen U-Bahnwaggons querschiffsgestaut in einer 40′-Luke, die jeweils mit 24 Gurtbandlaschings gesichert wurden, so dass alle Wagons sicher im Empfangshafen angekommen sind.

Abbildung 53

Abbildung 53 zeigt einen Teil dieser Gurtlaschings, die aus 50 mm Einweggurtbandmaterial bestehen. Im Empfangshafen wurden diese Laschings auf Haltbarkeit geprüft. Es wurden keine Laschings gefunden, die lose gefallen waren.

Abbildung 54 – Für vergrößerte Ansicht Abbildung bitte anklicken.

Abbildung 54 zeigt nun noch einmal die Laschung von Containern auf einem Containerschiff an Deck. Wir beginnen mit diesen symbolisch dargestellten doppelten T-Stücken, das sind die so genannten Twistlocks. Beginnend auf dem Lukendeckel, ist jeder Container mit dem Lukendeckel oder dem Stützen an der Außenseite fest durch jeweils 4 Twistlocks verbunden. Alle darauf befindlichen Container in den höheren Lagen sind mit den darunter liegenden Containern ebenfalls durch Twistlocks fest verbunden. Twistlocks sind Verrieglungsstücke, die die Container in den Eckbeschlägen miteinander verbinden können. Zusätzlich sehen Sie Kreuze. Das sind Laschstangen mit Spannschrauben mit einer Bruchlast von 50 Tonnen, die die obere Lage, die oberen Eckbeschläge der ersten Lage und an den unteren Eckbeschlägen der zweiten Lage angebracht sind und eine so genannte Niederzurrung verkörpern Der lange Lasching am rechten und dem linken Abbildungrand ist der so genannte Windlasching, der den Containerstapel vor Winddruck schützen soll. Es ist keine Querverbindung vorhanden, sondern jeder Stack führt sein Eigenleben. Es gibt also keine so genannten Bridgefittings mehr, wie in früheren Zeiten.

Abbildung 55 – Für vergrößerte Ansicht Abbildung bitte anklicken.

Abbildung 55 zeigt noch einmal einen ausgedruckten Stauplan. Obwohl heute die Papierflut sehr eingeschränkt wurde, hat man alles im Online-Verfahren dargestellt. Die Containerschiffe sind mit einem internationalen Nummernsystem versehen. D. h. jeder Stellplatz kann über seine Kennummer identifiziert werden. Dieses Nummernsystem beginnt mit der Bay-Nummer. Ungerade Zahlen sind die 20′-Nummern, und gerade Zahlen sind die 40′-Nummern. Die nächsten zwei Ziffern beinhalten die Reihe, in der der Container gestanden hat. Die letzten zwei Ziffern bezeichnen die Höhe der Container, also die Tiers. Alle Tiers unter Deck beginnen mit 02 und enden meistens bei 18. Alles, was mit 8 beginnt, hat an Deck gestanden. Man kann also somit feststellen, wo der Container an Bord gestanden hat.

Dieses war ein kurzer Überblick über die Stauweise und die Aufmachung von Stauplänen auf den Containerschiffern.

Ich bedanke mich für Ihre Aufmerksamkeit.

Zurück zum Anfang