| Foto des Monats – November 2020 |

[English version] |

Mit dem Kopf durch die Wand

Die Geschichte ist schnell erzählt: Gut 24t Rohrbündel sind auf der Reise, niedergezurrt, ohne RH-Material und ohne Formschluss geladen worden. Das Sattelkraftfahrzeug musste bremsen, die Rohrbündel wussten nicht, dass sie auch bremsen sollten (wie auch auf der rutschigen Ladefläche) ergo rutschten sie so ca. 4m bis zur Stirnwand, durchbrachen diese großflächig und durchtrennten dann noch die Druckluftschläuche für die Bremsen.

Abbildung 1 [Raymond Lausberg]

Die Ladung ist, wie berichtet, ordentlich gerutscht und die Niederzurrungen, die ladungsbedingt recht flache Winkel aufwiesen, wurden teilweise durchschnitten und / oder durchgerissen. Dieses Durchtrennen kann durch die Bündelung der Rohre mit Drähten und Stahlbändern beim Durchrutschen passieren.

Abbildung 2 [Raymond Lausberg]

Die Gurte geben Zeugnis von dieser recht brutalen Behandlung. Die abgetrennten Teile weisen Enden auf, die aussehen, als ob sie halb gerissen und halb geschnitten wurden.

Abbildung 3 [Raymond Lausberg]

Die Stirnwand legt Zeugnis davon ab, wie gut die Ladung rutschen konnte, wie wenig die „Ladungssicherungsmaßnahmen“ sie daran gehindert haben und welche Energie noch zur Verfügung stand, um die Stirnwand zu öffnen.

Abbildung 4 [Raymond Lausberg]

Ein paar Gurte sind noch heil geblieben, entweder waren sie nicht richtig vorgespannt, oder sie wurden durch die sich bewegende Ladung locker, sodass die Drähte und oder die Stahlbänder vorbeirutschen konnten. Gut zu erkennen sind auf diesem Bild die Ladelücken zwischen den einzelnen Bündeln. Kann die Ladung im Belastungsfall zusammen rutschen, verringert sie dabei ihren geometrischen Umfang als Ladungsblock und die Gurte fallen lose.

Abbildung 5 [Raymond Lausberg]

Dieses Bild zeigt die Ladung in ihrer Endposition, nach dem Verrutschen. Obwohl die Vierkanthölzer teilweise in einem desolaten Zustand sind, ist die Ladung nicht auf ihnen gerollt, sondern mit den Hölzern auf der Ladefläche gerutscht. Ein eindeutiges Indiz dafür, das die Reibung der Rohre auf den Hölzern deutlich höher war als die auf der Ladefläche. Es kann durchaus sinnvoll sein, wenn eine Ladefläche eine geringe Reibung aufweist, so kann Ladung, beim Beladungsvorgang, mit dem Stapler von einer Seite zur anderen durchgeschoben werden, ohne dass die Ladefläche dabei auf Dauer Schaden nimmt. Ist sie aber glatt, ist die Niederzurrung als alleiniges Ladungssicherungsmittel unwirtschaftlich bis sogar blödsinnig. Dafür gibt es Materialien, die die Reibung erhöhen (s. g. RH-Material).

Abbildung 6 [Raymond Lausberg]

Genau von diesem Material war haufenweise an Bord des Fahrzeugs. Warum es nicht zum Einsatz kam, wissen wir nicht. Ggf. hatte man sich auf das Gewicht verlassen, denn was so schwer ist, kann von Menschenhand nicht bewegt werden und darum, so der offensichtliche Trugschluss, muss es auch nicht gesichert werden.

Merke: Gewicht (Masse) sichert nicht!

Was sichern kann ist die Reibung und der Formschluss. Die Reibung kann dadurch erhöht werden, dass mit einer Niederzurrung die Ladung künstlich schwerer gemacht wird. Das hat aber bei hohen Massen seine Grenzen.

Die Ladungssicherung:

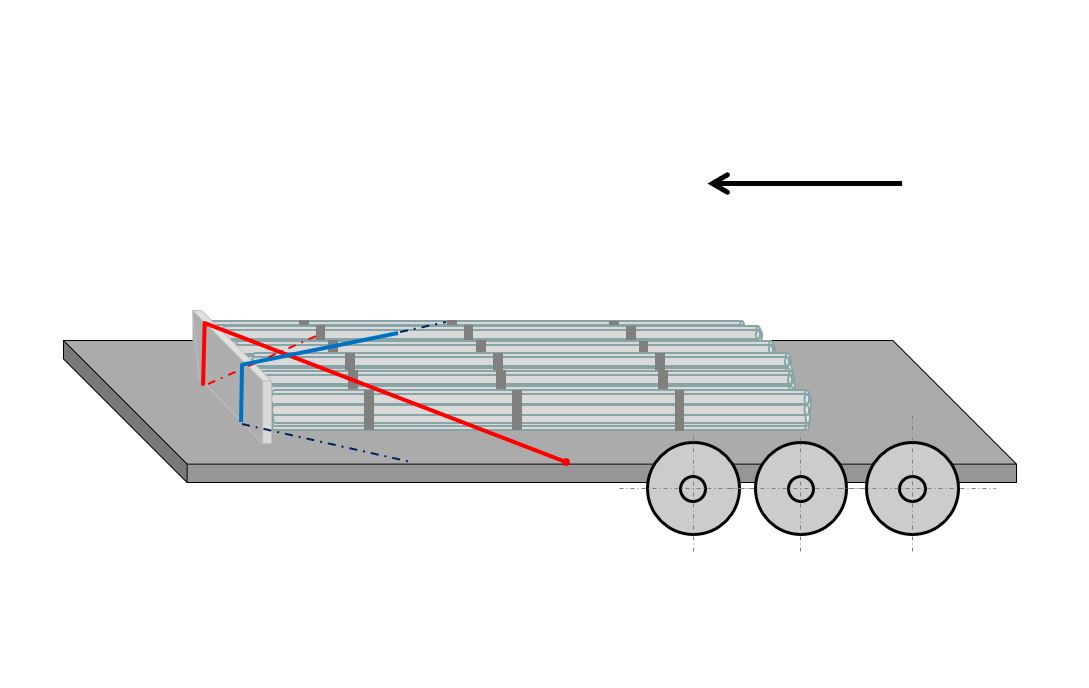

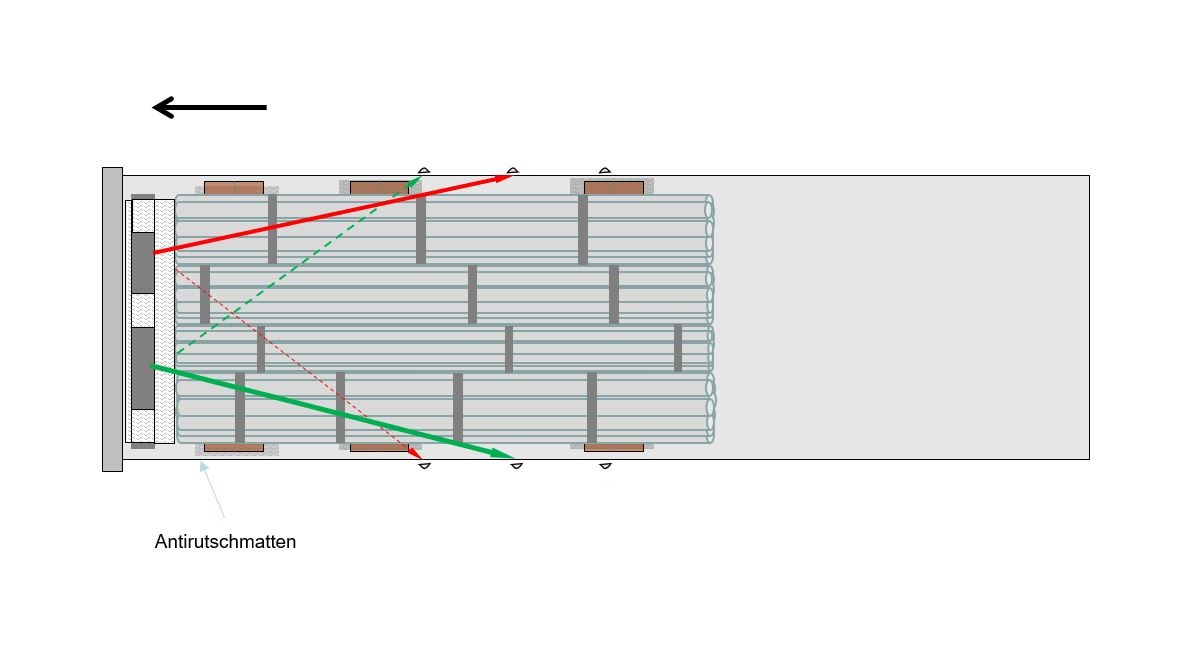

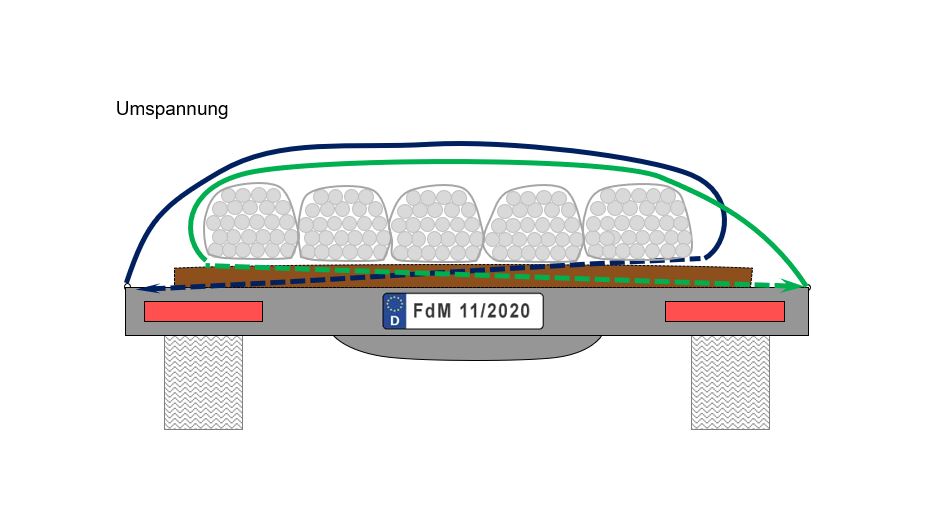

Ein formschlüssiges Anladen an die Stirnwand mit einem Teil der Ladung wäre sicher hilfreich gewesen. Dazu hätten wir die Stirnwand mit übereinander gestapelten Vierkantbalken „abgepolstert“, zum Schutz und zur Lastverteilung auf der Stirnwand. Die Ladung hätten wir auf RH-Matten geladen, die natürlich konsequent unter den Hölzern und oben auf den Hölzern positioniert worden wären. Die seitliche Sicherung hätten vier Umspannungen (von jeder Seite zwei) übernommen. Vorteil: Die seitliche Sicherung ist gut dimensioniert, da die Ladung ggf. auch rollen könnte und die Umspannungen bieten auch gleich noch die Mindestsicherung für die Wirksamkeit der Reibung.

Hinter dem ersten kleineren Ladungsblock hätten wir wieder Vierkantbalken gestapelt, möglichst formschlüssig an den ersten Ladungsblock heran. Sollte das aufgrund unterschiedlich langer Rohrbündel nicht gehen, würden wir eine künstliche Stirnwand aus Vierkantbalken bauen, die wir mit zwei über kreuz genommenen Umspannungen gesichert hätten. Hierzu müssen entweder Lücken zwischen den Unterlegern freigelassen werden und ggf. müssen die Gurte (Ketten nicht) vor den scharfen Kanten der Rohre und Bündelungen geschützt werden. Die seitliche Sicherung übernehmen wieder zwei Umspannungen. Die Sicherung nach hinten, 0,5, wird durch die Reibung und durch die Mindestsicherung sichergestellt.

Skizze 1 [GDV]

Skizze 2 [GDV]

Skizze 3 [GDV]

Wieviel muss die Stirnwand halten?

| Ladungsmasse: | 24.000kg ca. 24,000daN Gewichtskraft |

| Reibung μ: | 0,6 durch die RH Matten, die konsequent eingesetzt wurden |

| Sicherung nach vorne: | 0,8 |

| Restsicherung nach vorne: | 0,8 minus der Reibung 0,6 = 0,2 x 24.000 daN = 4.800 daN |

Resümee: Wenn die Stirnwand 5.000 daN sichern kann, ist der Transport wie vorgeschlagen sicher. Wenn der zweite Ladungsblock, der größer ist als der erste (aus Gründen der Lastverteilung) noch mit zwei Umspannungen abgefangen wird, stehen noch weitere knapp 8.000 daN (minus der möglichst spitzen Winkel) an Sicherungskraft zur Verfügung. Natürlich empfehlen wir diese Art der Sicherung, denn sicher ist sicher!!

Die Ladungssicherungskolumnisten wünschen einen ladungssicheren Herbst!

Zurück zum Anfang