| Besichtigung des Autoterminal und Container Terminal Bremerhaven |

| Vortrag von Herrn Eberhard Schwarz, Kapitän H.-J. Möller und Partner |

Inhaltsverzeichnis

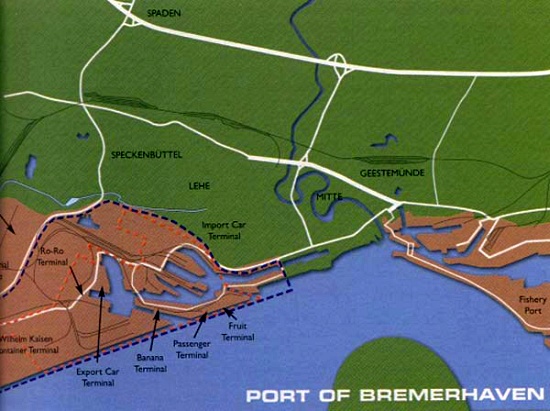

In einem dreitägigen Seminar im Februar 2003 in Bremerhaven wurde durch verschiedene Referenten eine Einführung in die CTU-Packrichtlinien gegeben und das neu erstellte Containerhandbuch vorgestellt. Dabei wurden neben rechtlichen Aspekten die vielfältigen Probleme, die im Zusammenhang mit dem Transport unterschiedlichster Güter in Containern oder anderen Transporteinheiten zu beachten sind, anhand diverser Fallbeispiele verdeutlicht.

Durch Mitarbeiter der BLG Automobile Logistics GmbH & Co. und Eurogate Container Terminal Bremerhaven GmbH wurden die beiden Bremerhavener Terminals – Autoterminal und Containerterminal – vorgestellt und eine Einführung in die unterschiedlichen Aktivitäten und Betriebsabläufe gegeben.

Nach dieser theoretischen Vorbereitung erfolgte eine Besichtigung der beiden Terminals mit Praxisbeispielen bezüglich der Ladungssicherung im Ro-Ro Verkehr sowie im Containerverkehr.

[aus: Bremen & Bremerhaven Ports Handbook 2003/2004]

Zurück zum Anfang

![]()

1. AUTOTERMINAL

Neben dem reinen Pkw-Umschlag findet auf dem Terminal auch in zunehmendem Umfang der Umschlag von selbstrollender Schwergutladung (Schwergutladung, die auf eigener Achse rollt) – z. B. Baumaschinen, landwirtschaftlichem Gerät, Lkws, Busse – als auch Projektladung, die auf Rolltrailern (Mafis) vorgestaut an Bord der PCTC (pure car and truck carrier) oder Ro-Ro Carrier verladen werden, statt.

Die Autoterminals Kaiserhafen "E", "C" und "D" sind überwiegend mit dem reinen Pkw-Umschlag beschäftigt. Hier werden Automobile zahlreicher Hersteller, die aus den unterschiedlichsten Ländern kommen, aus Seeschiffen entladen und für den Weitertransport in das Binnenland und benachbarte Ausland zwischengelagert.

Der Weitertransport erfolgt per Bahn, per Feederschiff (Zubringerschiff) oder auch per Lkw.

|

|

Pkws werden teilweise auf markierten Freiflächen, teilweise aber auch in sogenannten Parkregalen – parkhausähnliche Gebäude – zwischengelagert.

Der Autoterminal Nordhafen und Osthafen wird sowohl für den Importbereich von Pkw – fast ausschließlich Produkte zweier deutscher Hersteller, die in den USA produzieren sowie Fahrzeuge amerikanischer Armeeangehöriger – als auch für den Pkw Export in überseeische Länder genutzt.

[aus: DVZ]

Auf diesen Terminals findet auch der Umschlag selbstrollender Schwergutladung, Projektladung und Stückgut, Import und Export statt. Für die Zwischenlagerung wetterempfindlicher Ladung stehen Packschuppen zur Verfügung. Ebenso stehen in diesem Bereich des Autoterminals Parkregale für die Zwischenlagerung von Pkws zur Verfügung.

|

|

|

|

Zurück zum Anfang

1.1 Pkw Umschlag

Der Transport von Pkws vom Herstellerwerk bzw. Ursprungsort in den Hafen sowie vom Hafen zu den jeweiligen Empfängern erfolgt per Bahn oder Lkw.

|

|

|

|

Es stehen unterschiedliche Waggontypen zur Verfügung, die bisher ausschließlich verwendeten offenen Waggons werden zwischenzeitlich zum Teil durch geschlossene Waggons ersetzt wodurch das Beschädigungsrisiko während des Vor- bzw. Nachtransportes durch Oberleitungsabrieb, industrielle Verunreinigungen aber auch Vandalismus – es kommt immer wieder vor, dass Steine auf vorbeifahrende Waggons geworfen werden – ausgeschlossen werden kann.

Da die Pkws, Ladungsgut mit einem enormen Wert, überwiegend auf eigener Achse, unverpackt verladen werden, sind sie während des Transportes einem nicht zu unterschätzenden Beschädigungsrisiko ausgesetzt.

Die Gefahren entstehen durch z. B. Oberleitungsabrieb während des Bahntransportes oder Umwelteinflüsse durch Luftverunreinigungen [Lackschäden an liegenden Flächen der Fahrzeuge, wie Dächer, Motorhauben, Kotflügel und Kofferraumdeckeln] aber auch Handhabung während der Be- und Entladung [Türkantenschäden durch Kontakt der Türen mit Handläufern auf Bahnwaggons; Kontaktschäden an Stoßstangen durch Fahrfehler des Ladungspersonals].

Um solche Beschädigungen zu vermeiden, wenden die verschiedenen Hersteller unterschiedliche Verfahren zum Schutz besonders gefährdeter Fahrzeugteile an.

|

|

So werden Fahrzeuge entweder komplett mit einer Schicht Schutzwachs überzogen, oder liegende Flächen werden mit Folien abgeklebt, oder die Fahrzeuge werden komplett mit einer Schutzhülle versehen.

Türkanten und Stoßstangen werden durch aufgesteckte oder selbsthaftende Kunststoff-Schaumstoffpolster geschützt.

|

|

Einige Hersteller versahen die Felgen ihrer Fahrzeuge z. T. mit Schutzkappen. Da sich diese Maßnahme jedoch nicht als sehr effektiv herausgestellt hat sind die Schutzkappen zwischenzeitlich, bis auf einige wenige Ausnahmen, wieder abgeschafft worden.

Ein weiteres Risiko stellt die Handhabung der Fahrzeuge dar – mögliche Verunreinigung der ahrzeuginnenräume durch verunreinigte Arbeitskleidung des Personals; Lackschäden an Fahrzeugteilen durch z. B. Gürtelschnallen, ungeschützte Reißverschlüsse, Armbanduhren oder Ringe – aber auch individuelle Fahrfehler – zu schnelles Fahren, Missachtung bestehender Vorfahrtsregelungen, Befahren nicht freigegebener Decks an Bord der Autotransporter.

|

Dieser Unfall verlief für den Fahrer glücklicherweise glimpflich, an dem Fahrzeug sind jedoch erhebliche Schäden eingetreten, das Fahrzeug konnte nicht mehr als Neuwagen in den Handel gebracht werden. |

Um diese Risiken zu minimieren, bestehen sowohl seitens der Fahrzeughersteller als auch der Umschlagsbetriebe im Hafen Vorschriften für die Handhabung der Fahrzeuge.

So muss das für die Handhabung der Fahrzeuge eingesetzte Personal saubere Schutzkleidung – ohne freiliegende Gürtelschnallen und Reißverschlüsse – tragen. Ringe und Armbänder dürfen während des Fahrzeugumschlags nicht getragen werden, Armbanduhren sind abzunehmen oder durch besondere Schweißbänder abzudecken.

|

|

Es bestehen eine Geschwindigkeitsbegrenzung sowie Vorfahrtsregeln im gesamten Terminalbereich und an Bord der Schiffe. Die Fahrwege an Bord werden gekennzeichnet.

|

|

An Bord der Schiffe werden Pkws (Linkslenker) im so genannten "Anti Clockwise Stowage System", d. h. Fahrtrichtung gegen den Uhrzeigersinn, gestaut, um ein möglichst gefahrloses Öffnen der Fahrertüren und Ein- sowie Aussteigen zu ermöglichen. Rechtslenker werden entsprechend im Uhrzeigersinn gestaut.

Die Stauabstände zwischen den einzelnen Fahrzeugen sowie zwischen Fahrzeugen und Bauteilen der Schiffe sind durch Vorschriften der Hersteller geregelt.

Bestimmte Fahrzeuge [Herstellervorschrift] dürfen nicht in Querschiffsrichtung und / oder auf Rampen gestaut werden.

Entsprechende Stauvorschriften bestehen sowohl seitens der meisten Automobilhersteller als auch der Reedereien, die die Fahrzeuge transportieren.

|

Die Sicherung der Fahrzeuge an Bord der Schiffe erfolgt mittels Gurtlaschings, die an beiden Enden mit Haken versehen sind und mit Spannhebeln ausgestattet sind. Die Fahrzeuge selbst – zumindest Neuwagen – sind heute fast ausnahmslos vorne und hinten mit Abschlepp- / Zurrösen ausgestattet. Bei diversen Fahrzeugtypen sind diese Ösen abnehmbar und werden in spezielle Aufnahmeöffnungen vorne und hinten eingeschraubt. Je nach Hersteller und System sind die Haken und Spannhebel aus Metall und ungeschützt oder mit einem Kunststoffüberzug versehen. |

Hinsichtlich der Transportsicherung der Fahrzeuge bestehen Vorschriften sowohl der einzelnen Automobilhersteller als auch der Reedereien.

Für Pkws ist üblicherweise eine Sicherung durch 4 Gurte, jeweils 2 vorne und zwei hinten, vorgeschrieben. Für bestimmte Fahrzeugtypen müssen Vorsatzgurte oder besondere Haken verwendet werden, die zwischen den Befestigungspunkten an den Fahrzeugen und den eigentlichen Verzurrungen angebracht werden.

Bei Stauung in Querschiffsrichtung werden meistens 3 Gurte vorne sowie 3 Gurte hinten vorgeschrieben und zusätzlich Radkeile vor / hinter den 4 Rädern. Bei Stauung auf Rampen werden ebenfalls Radkeile verwendet und 3 Gurte an der "Bergseite".

Die Sicherung wird jedoch stets unter Beachtung der jeweils gültigen Vorschriften durchgeführt. Das Ladungssicherungshandbuch des jeweiligen Schiffes ist zu beachten.

Zurück zum Anfang

1.2 Umschlag selbstrollender Schwergutladung (High & Heavy)

Die Verladung der unterschiedlichsten Fahrzeug- oder Gerätetypen stellt eine Herausforderung für das Personal der Umschlagsbetriebe dar. So werden neben normalen Bussen und Lkws auch die unterschiedlichsten landwirtschaftlichen Geräte, Baufahrzeuge, selbstfahrende Tiefenbohrer usw. verladen, die alle auf unterschiedliche Art und Weise zu handhaben sind.

|

|

|

|

Auch hier gilt es, Herstellerhinweise hinsichtlich der Handhabung – soweit vorhanden – zu beachten.

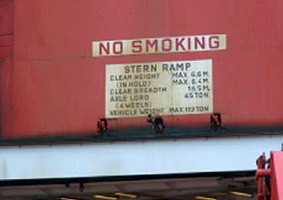

Bei der Verladung schwerer und großer Ladung ist den Schiffsrampen besondere Beachtung zu schenken:

| wird die zulässige Achslast eingehalten, |

| ist ein sicheres Befahren der Schiffsrampe unter Berücksichtigung der Rampensteigung, der Bodenfreiheit des Fahrzeuges und Fahrzeugüberhängen möglich, oder müssen Hilfsvorkehrungen getroffen werden, |

| sind die Bremsen des Fahrzeuges funktionsfähig oder muss das Fahrzeug durch ein Zugfahrzeug gesichert werden, | |

| ist die Einfahrthöhe in das Schiff ausreichend für die Ladung. |

Bezüglich der Stauung ist die maximal zulässige Decksbelastung des Schiffes zu beachten. Falls erforderlich, sind geeignete Maßnahmen zur Gewichtsverteilung einzuleiten. Eine Stauung von Stahl auf Stahl – z. B. Planierraupen auf einem stählernen Schiffsdeck – darf nicht erfolgen. Reibungserhöhende Materialien, wie Stauholz oder Gummimatten, sind zwischen Deck und Ladung zu legen.

Besonderes Augenmerk ist auf die seemäßige Sicherung der Ladung zu richten. Sind ausreichend und geeignete Befestigungsmöglichkeiten für Verzurrungen vorhanden oder müssen vor der Verladung noch zusätzliche Befestigungspunkte angebracht werden.

|

Die Sicherung schwerer Ladung an Bord der Schiffe erfolgt je nach Gewicht und besonderen Eigenschaften des Fahrzeuges oder der Befestigungspunkte durch Ratschen-Zurrgurte oder durch Zurrketten. |

Teilweise werden auch bei schweren Einheiten zum Schutz der Ladung Vorsatzgurte verwendet, diese Gurte haben eine Bruchlast bis zu 150 kN.

|

|

Zurrpunkte an schweren Fahrzeugen sind häufig besonders gekennzeichnet.

|

|

Eventuelle Herstellervorschriften sind zu beachten.

Hinsichtlich der Verzurrung bestehen unterschiedliche Vorschriften – Ladungssicherungshandbuch des jeweiligen Schiffes und zusätzliche Reedereivorschriften – die zu beachten sind.

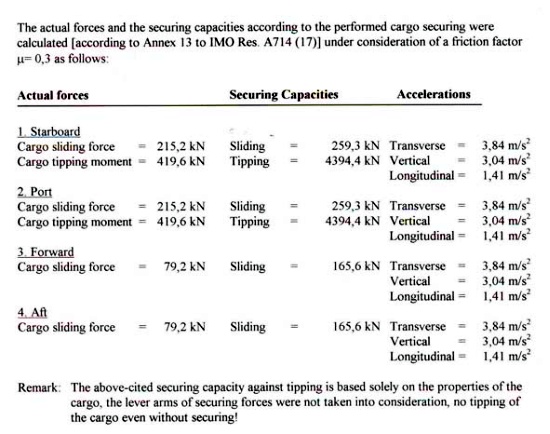

Bei der Anzahl der zu verwendenden Verzurrungen sind mindestens die Vorschriften der IMO "Code of Safe Practice for Cargo Stowage and Securing" Resolution A.714(17) mit dem Annex 13 einzuhalten, die sowohl die Sicherungskräfte unterschiedlicher Verzurrungsmaterialien als auch Belastungen der Ladung während des Seetransportes unter Berücksichtigung der jeweiligen Schiffsgröße, Geschwindigkeit und Stauposition berücksichtigen.

Beispiel für die Berechnung der Sicherung eines Kranteiles mit einem Gewicht von 56 t.

Zurück zum Anfang

1.3 Umschlag von Projektladung

Bei Projektladung wird unterschieden zwischen solchen Ladungsgütern, die

| vorgestaut auf Rolltrailern (Mafis) – Normlängen von 20′ bis 60′ – oder Plattformcontainern verladen werden, |

| vorgestaut auf speziellen Schwerlasttrailern verladen werden, |

| und lose verladenen Ladungsgütern, die mit unterschiedlichen Trailern an Bord gerollt, dort abgesetzt und gestaut werden. |

|

|

Für die Verladung von Projektladung sind im Prinzip die gleichen Vorsichtsmaßnahmen zu treffen und Gegebenheiten zu beachten wie bei der Verladung von selbstrollender Schwergutladung. Zusätzlich sind die jeweiligen Besonderheiten der zum Transport der Güter an Bord eingesetzten Spezialfahrzeuge / -trailer zu beachten.

Für die Ladungssicherung von Projektladung gelten die gleichen allgemeinen Richtlinien oder Vorschriften wie für selbstrollende Schwergutladung. Außerdem sind die CTU-Packrichtlinien zu beachten. Besondere Beachtung ist aber auch den Vorgaben der einzelnen Hersteller zu schenken hinsichtlich der Wahl der Befestigungspunkte und maximal zulässiger Vorspannungskräfte bzw. maximal zulässiger Zurrkräfte bezogen auf die einzelnen Befestigungspunkte.

Die Tagungsteilnehmer hatten Gelegenheit, sich auf dem Gelände des Autoterminal Bremerhaven-Nordhafen und an Bord des MS "TAMPA" in der Praxis Beispiele sachgerechter Stauung und Ladungssicherung unterschiedlicher Ladungsgüter, aber auch Negativbeispiele ungenügender Ladungssicherung anzusehen.

Zurück zum Anfang

Beispiele für kraftschlüssige Sicherungen (s. a. Containerhandbuch Kapitel 4.3.6)

20′ Bolster (Plattformcontainer) beladen mit Papierrollen. Die Rollen werden in Finnland auf die Bolster gestaut und per Zubringerschiff nach Bremerhaven transportiert.

|

Die Rollen Papier sind auf den Bolstern bis zu zwei Lagen hoch gestaut. Auf dem Bolster befinden sich 6 Rollen, 2 einzelne Rollen und 2 Stapel mit je 2 Rollen Die untere Lage der Rollen wird durch ein horizontales Gurtband [Einweggurtband mit Schloss] zu einem Block zusammengefasst. |

| Die einzelnen Rollen sind zusätzlich mit je einem Überwurflasching versehen. Die beiden Rollenstapel sind ebenfalls mit je einem Überwurflasching versehen, zusätzlich ist ein weiterer Überwurflasching diagonal über die beiden Rollenstapel gezogen. |  |

|

Die Gurtlaschings sind mit Knotenverbindungen an den Laschaugen des Bolster angebracht, darüber hinaus laufen die Gurte ungeschützt über die Stahlkante des Bolster. |

Die Art und Weise der vorgefundenen Ladungssicherung ist generell in Frage zu stellen. Durch die Überwurflaschings wird lediglich die Reibung erhöht und zwar um die Vertikalkomponente der Vorspannung der Gurte. Für einen sicheren Seetransport ist eine solche Ladungsbefestigung nicht ausreichend. Erschwerend kommt hier noch dazu, dass die Gurte unsachgemäß an den Laschpunkten des Bolster befestigt sind, sowohl das Verknoten des Gurtbandes als auch der ungeschützte Kontakt mit der Stahlkante des Bolster schwächt die Bruchlast der Gurtbänder erheblich.

Der Einsatz von Kopfbuchten zur Sicherung der Papierrollen (s. Containerhandbuch Kapitel 4.3.5) wäre in jedem Fall vorzuziehen.

Ähnlich beladene Bolster wurden anschließend auch an Bord des MS "TAMPA" in der Stauung vorgefunden und besichtigt.

|

Die Papierrollen auf den einzelnen Bolstern waren in der gleichen Art und Weise gesichert wie zuvor bereits beschrieben. Die Bolster waren im Laderaum [Ro-Ro Deck] 3 Lagen hoch gestaut, mit Sperrholzgarnier zwischen den einzelnen Lagen, um Druckschäden an den Rollen zu vermeiden. |

|

|

|

Jedes einzelne der Bolster war durch Ketten formschlüssig mit dem Deck des Schiffes verzurrt und zusätzlich die unterste Bolsterlage durch Twistlocks auf dem Deck verriegelt. Abschließend waren Ketten über den gesamten Block von Bolstern gespannt worden, Kunststoff-Kantenschoner waren zwischen die Papierrollen und die Ketten gelegt. Soweit die Bolster mit den Papierrollen in derartigen Blöcken gestaut und, wie beschrieben, gesichert sind, kann die vorgenommene Ladungssicherung als ausreichend erachtet werden, auch wenn die einzelnen Ladungseinheiten für sich alleine nicht ausreichend gesichert sind. |

Es wurden jedoch in einem anderen Deck des Schiffes Bolster vorgefunden, die keinesfalls sachgerecht und ausreichend gesichert waren.

|

Die Bolster waren in einer solchen Art und Weise gestaut, dass zu allen Seiten Freiraum bestand. Die Sicherung der Papierrollen war in der bereits zuvor beschriebenen ungenügenden Art und Weise vorgenommen worden. |

|

An einem dieser Bolster war zusätzlich einer der geknoteten Gurte im Bereich des Kontaktes mit der Stahlkante des Bolster bereits nahezu komplett durchgescheuert bzw. gerissen. Eine solche Ladungssicherung dürfte von keiner Schiffsleitung akzeptiert werden. |

Im Packschuppen befanden sich mehrere Trailer, die mit Kisten beladen waren. Die Kisten waren ebenfalls kraftschlüssig mit den Rolltrailern verzurrt.

|

Durch Herrn Kapt. Schieder wurden, wie im Kapitel 4.3.6 des Containerhandbuches beschrieben, die Unterschiede der kraftschlüssigen Sicherung bei Verwendung von Textilgurten oder Laschketten erläutert. Wenn überhaupt Niederzurrungen vorgenommen werden, sollten diese unter Verwendung elastischer Materialien erfolgen. |

|

|

Weiter wurde der Zusammenhang zwischen dem Zurrwinkel und damit dem Vertikalkomponentenanteil der Verzurrung sowie der daraus resultierenden Sicherungskraft erläutert. Diese Art der Ladungssicherung sollte soweit möglich vermieden und durch eine formschlüssige Sicherung ersetzt werden.

Ein weiteres Negativbeispiel wurde auf dem Terminalgelände vorgefunden. Granitblöcke auf einem Rolltrailer waren ebenfalls durch Niederzurrungen mittels Ketten "gesichert".

|

|

Nicht nur, dass diese Art und Weise der Verzurrung wenig geeignet ist, für eine ausreichende Ladungssicherung zu sorgen, war in diesem Falle auch noch die Mehrzahl der verwendeten Ketten lose.

Es ist nur glücklichen Umständen und relativ gutem Wetter zu verdanken, dass dieser Trailer unbeschadet von Skandinavien nach Bremerhaven gelangte. Der Weitertransport der Granitblöcke erfolgt per Bahnwaggon.

Neben solchen Negativbeispielen konnten jedoch auch Ladungseinheiten vorgefunden werden, die ausreichend gesichert waren.

Zurück zum Anfang

Beispiele für formschlüssige Sicherungen (s. a. Containerhandbuch Kapitel 4.3.5)

Sowohl Ladung auf Rolltrailern als auch selbstrollende Ladung an Bord des MS "TAMPA" konnten als Beispiel für eine sachgemäße und ausreichende Ladungssicherung vorgeführt werden. Es handelte sich dabei ausnahmslos um formschlüssige Sicherungen durch Laschen.

|

Ein unverpacktes Maschinenteil auf einem Rolltrailer, gesichert durch Laschketten mit Spannhebeln. Die Ketten waren an geeigneten Zurrpunkten an dem Maschinenteil eingehakt worden und in einer solchen Art und Weise geführt, dass sowohl eine Sicherung gegen Kippen als auch gegen Verschub in seitlicher sowie Längsrichtung gewährleistet war. |

|

Eine Straßenwalze, gestaut im Ro-Ro Deck des MS "TAMPA". Die Walze war, um die Reibung zu erhöhen [einen Kontakt von Stahl auf Stahl zu vermeiden], auf Gummimatten abgesetzt worden. Da auf dem Deck keine ausreichende Anzahl von Zurrpunkten zur Verfügung stand, waren Kettenstander zwischen den Zurrpunkten verspannt worden und die Walze mittels 4 Ratschengurten – Bruchlast je 50 kN – gesichert. |

|

Landwirtschaftliche Maschinen, hinten mit Gummibereifung, waren mit den Deichseln auf Holzsegmenten abgesetzt und mittels Ratschengurten ebenfalls formschlüssig verzurrt. Ein davor befindliches, schwereres gummibereiftes Straßenbaufahrzeug war mittels Laschketten mit dem Deck verzurrt. Diese Verzurrung war direkt an den Laschpunkten im Deck des Schiffes angebracht worden. |

Die Kontrolle einer ausreichenden, sicheren Ladungsbefestigung obliegt stets den Schiffsleitungen. Es bedarf jedoch stets der engen Zusammenarbeit mit den Umschlagsbetrieben sowie den Stauereien, damit nicht solche Unfälle geschehen.

|

|

Ein Flugzeugschlepper hatte sich während der Seereise im schweren Wetter aus der Verzurrung losgerissen und eine Tankwand im Deck durchstoßen. Durch auslaufendes Dieselöl sind erhebliche Ladungsschäden eingetreten.

Der Flugzeugschlepper schien der Schiffsleitung ausreichend gesichert zu sein. Es war der Schiffsleitung jedoch nicht bekannt, dass die Bremse des Fahrzeugs funktionsunfähig war. Wäre diese Information von der Stauerei weitergegeben worden, hätte die Schiffsleitung rechtzeitig reagieren und für eine zusätzliche Sicherung des Fahrzeuges sorgen können.

Zurück zum Anfang

2. CONTAINER TERMINAL / CONTAINER FREIGHT STATION

Die Container Terminals I, II und III mit einer Kajenlänge von ca. 3 km und ausgerüstet mit 28 Containerbrücken werden betrieben von EUROGATE Container Terminal Bremerhaven GmbH – CT I und CT II – sowie NTB North Sea Terminal Bremerhaven GmbH – CT III.

[aus: DVZ]

An der ca. 3 km langen Stromkaje werden Container für Bestimmungshäfen auf der ganzen Welt umgeschlagen, d. h. überseeische Verkehr aber auch innereuropäische Zubringerverkehre. Neben Containern wird an diesen Terminals auch Projektladung umgeschlagen, die je nach Gewicht und Abmessungen per Containerbrücke oder auch Schwimmkran auf die Seeschiffe verladen wird.

Die Anlieferung der Container nach Bremerhaven erfolgt per Feederschiff (Zubringerschiff), Bahn, Binnenschiff und Lkw.

|

Die Handhabung der Container auf den einzelnen Terminals erfolgt überwiegend per Portalstapler (Van Carrier), aber in besonderen Fällen – überdimensionierte Ladung oder beschädigte Container auch mittels Terminal Trailer. |

Darüber hinaus wird jedoch auch Ladung als Stückgut an den Container Terminals Bremerhaven angeliefert und erst hier in Container / auf Flatracks verladen. Das Packen solcher Container findet an der Container Freight Station statt.

Zur Handhabung der unterschiedlichen Güter stehen hier diverse Typen von Flurförderfahrzeugen zur Verfügung.

Angefangen von Reachstackern über Gabelstapler unterschiedlicher Hebekapazität …

|

|

… bis zu speziellen Zusatzgeräten für Gabelstapler für den Umschlag von Zelluloseballen, Papierrollen, Walzstahl, Rohren und Stammholz:

|

|

|

|

Der Schuppen der Container Freight Station dient der Zwischenlagerung von wetterempfindlicher Ladung bis zur Verladung auf ein Seeschiff oder bis zum Stauen solcher Ladung in Container.

|

|

Den Tagungsteilnehmern wurde im Schuppen der Container Freight Station das Packen und Befestigen von Ladung auf Flatracks demonstriert. Darüber hinaus war durch Herrn Kapitän Strauch und sein Team von der Hafenfachschule Bremen ein Flatrack vorbereitet worden, auf dem Beispiele für die unterschiedlichen Methoden einer Ladungssicherung zu sehen waren.

Wie schon am Tag zuvor wurden sowohl negative Beispiele als auch Beispiele für eine ordnungsgemäße Ladungssicherung vorgeführt.

|

An dem von Herrn Kapitän Strauch vorbereiteten Flatrack konnten die unterschiedlichen Methoden für kraftschlüssige Sicherung als auch formschlüssige Sicherung demonstriert werden. Sowohl Buchtlaschings als auch Kopflaschings wurden an einem, eine Welle simulierenden, Kantholzstapel vorgeführt. |

Dem gegenüber wurden auch Überwurflaschings, sowie die verschiedenen zur Ladungssicherung einsetzbaren Materialien gezeigt:

|

|

|

|

Die richtige und falsche Befestigung von Haken in Zurrösen bzw. Schäkeln an Zurrösen wurde ebenso demonstriert.

An zwei Flatracks, beladen mit unverpackten stählernen Konstruktionsteilen konnten auch Erkenntnisse über eine sachgerechte aber auch weniger gute Ladungssicherung gewonnen werden.

|

|

Die Sicherung der Ladung war mittels Einweg Textilgurten vorgenommen worden, z. T unter Verwendung von Vorsatzgurten:

|

|

Kontaktstellen mit scharfen Holzkanten und Metallkanten der Flatracks waren ausreichend gepolstert worden. Im Stirnwandbereich der Flatracks sowie zwischen den Ladungseinheiten war ein Formschluss durch Pallen erfolgt. Die Pallung war ordnungsgemäß gegen die Ecksäulen der Flatracks erfolgt.

|

|

Die Art und Weise, in der die Textilgurte an den Laschaugen der Flatracks angebracht waren, ist jedoch zu beanstanden. Durch die Verwendung von Schäkeln hätte die Verformung der Gurte, die zwangsläufig zu einer Reduzierung der Bruchlast führt, verhindert werden können. Die Verzurrung mittels Gurten um scharfe Kanten ohne Polsterung oder Verwendung von Kantenschoners ist ebenfalls nicht sachgemäß.

|

|

An einem der beiden Flatracks waren nicht alle Laschaugen in einem ordnungsgemäßen Zustand, ein Laschauge war stark korrodiert und unsachgemäß an dem Rahmen des Flatrack verschweißt. Die Zulassung des zweiten Flatrack war abgelaufen, die ACEP Plakette ungültig.

|

An einem leeren Container wurde die Möglichkeit der Verpallung – Sicherung der Ladung gegen Verschub in Längsrichtung – durch Einbau einer Kantholzsektion in die Seitenwandsicken demonstriert. Die anwesenden Damen bewiesen ihre Schlagkraft und den geübten Umgang mit einem Vorschlaghammer. |

|

|

Zurück zum Anfang

Negatives Beispiel für eine Ladungssicherung:

Überbreite Kiste gesichert durch Niederzurren mittels Einweggurten. Durch die Überbreite ergibt sich eine sehr ungünstige Vertikalkomponente der Verzurrung (nächstes Bild links).

Die "Verpallung" in Längsrichtung ist lediglich als genagelte Sicherung ausgeführt mit einer ungenügenden Sicherungskraft (Bild rechts).

|

|

Es geht auch anders, Niederzurrung in Verbindung mit einer ordnungsgemäßen Verpallung, beziehungsweise überbreite Kiste gesichert durch Buchtlaschings. Hier ist jedoch der fehlende Kantenschutz zu beanstanden, außerdem ist die Verpallung nicht sachgemäß:

|

|

|

|

Jede noch so gute Planung für eine optimale Ladungssicherung stößt jedoch an ihre Grenzen oder wird gar ad absurdum geführt, wenn durch die Hersteller von Ladungsgütern oder Verpackungsbetrieben keine Vorsorge für eine Sicherung ihrer Ladung – Anbringen entsprechender Zurrvorrichtungen, Kennzeichnung der Zurrpunkte, Verstärkung der Verpackung in Bereichen der Zurrpunkte – getroffen wird oder das Ladungsgut selbst sogar ungesichert in einer Umverpackung gestaut ist.

Zahlreiche Beispiele in der Vergangenheit haben gezeigt, dass leider viel zu oft aus Kostengründen oder einfach Unwissenheit auf die Einrichtung von Zurrmöglichkeiten an Ladungsgütern verzichtet wurde.

Eine Kontrolle der Ladungssicherung durch die Schiffsleitungen ist insbesondere im Containerverkehr nahezu unmöglich und nur bei Ladung auf Flatracks noch bedingt möglich. So werden von einzelnen Reedereien stichprobenweise Container im Ladehafen geöffnet und auf ordnungsgemäße Stauung und Sicherung der Ladung überprüft. Diese Kontrolle geschieht, je nach Reederei, durch eigenes Personal oder durch unabhängige Sachverständige.

Für Container, in denen Gefahrgut transportiert wird, werden neben den Kontrollen durch die Reedereien auch Kontrollen durch die Hafenbehörden durchgeführt.

Zurück zum Anfang