| Lager, Umschlag und Transport von Containern |

| Vortrag von Herrn Jens Greulich, Eurogate |

Das EUROGATE Netzwerk mit seinen wichtigsten Container Umschlagsterminals. EUROGATE ist Europas größte unabhängige Containerumschlagsgesellschaft und die drittgrößte unabhängige Containerumschlagsgesellschaft weltweit.

EUROGATE bietet seinen Kunden außer dem reinen Container Umschlag in den Seehäfen, ein dichtes europäisches intermodales Netzwerk an. Zu sehen sind die wichtigsten Standorte, die zur Versorgung des europäischen Hinterlandes dienen.

Zurück zum Anfang

Außer Umschlag und Transport von Containern bietet EUROGATE seinen Kunden jede Dienstleistung rund um Container und Ware an. Es besteht die Möglichkeit zum Packen und Entpacken von Schiff, Lkw und Bahn, die Lagerung von Ware, der Reparatur von Containern, dem seemäßigen Verpacken und der Kommissionierung sowie Distributionsdienstleistungen und vieles mehr.

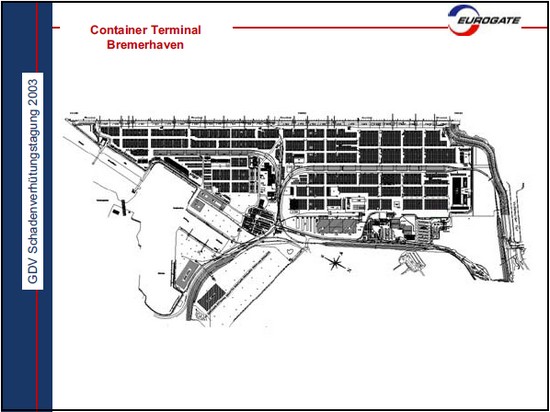

Der Standort Bremerhaven ist der größte Umschlagsbetrieb innerhalb der Gruppe. Auf dieser Draufsicht sieht man oben die Kaje, an der die Schiffe festmachen. An der Kaje angrenzend liegen die Blöcke, in denen die Container zum Umschlag gelagert werden. In der Mitte, mitten durch den Terminal laufend kann man die Gleise für die Bahnentladung erkennen. Dann folgen die Lagerflächen für Leercontainer, Kühlcontainer, Checkflächen, Reparaturflächen, Chassiplätze, Abstellflächen für Portalhubstapler, Werkstatt- und Verwaltungsgebäude.

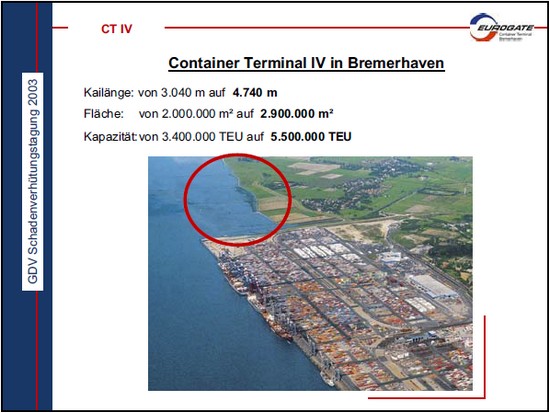

Die Kaje hat eine Länge von 3.040 m. Die Planungen sehen vor, die Kaje um 1.700 m auf 4.740 m Länge auszubauen. Die Fläche wird sich von 2.000.000 qm auf 2.900.000 qm vergrößern. Und die jährliche Umschlagskapazität von 3.400.000 TEU (twenty foot equipment Unit / 20-Fuß-Container) auf 5.500.000 TEU erhöhen. Zur Zeit läuft das Planfeststellungsverfahren.

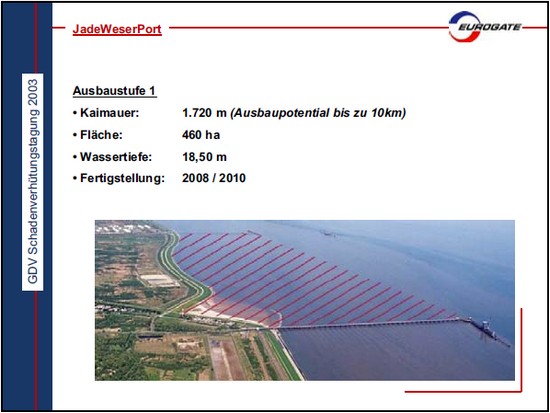

Nachdem in Bremerhaven die Ausbaureserven erschöpft sind und mit einem wachsendem Welthandel gerechnet wird, plant man in Wilhelmshaven den JadeWeserPort. Für diesen Terminal hat EUROGATE eine Absichterklärung gezeichnet, in der man sich verpflichtet, wenn dieser Terminal gebaut wird, 300.000.000,- Euro in die Hafenanlagen zu investieren. Das Planfeststellungsverfahren läuft.

Container werden im Freien gelagert. Dort sind sie der Witterung frei ausgesetzt. Insbesondere Eis und Schnee sowie Wind stellen in unseren Regionen an die Lagerung eine große Herausforderung, wenn man zu jeder Zeit eine gleichmäßige Qualität anbieten will.

Zurück zum Anfang

Der Terminal in Bremerhaven liegt 7,0 m über mittlerem Hochwasser, so dass selbst bei einer Sturmflut nicht damit zu rechnen ist, dass es zu Schäden durch Wasser kommt.

Volle Container werden in Bremerhaven bis zu vier Stück übereinander gestapelt, leere Container bis zu sechs Stück übereinander. Die Bauart der Container lässt eine wesentlich höhere Lagerung zu.

Auf dem Terminal gibt es eine Vielzahl von Sonderplätzen. So gibt es spezielle Lagerflächen für Kühl- oder Heizcontainer mit Stromanschlüssen. Gefahrgutcontainer und Tankcontainer werden auf besonderen Flächen abgestellt und überwacht. Container der Klasse 1 und 7, dass sind Container mit Explosivem oder Radioaktivem Inhalt werden separat gestellt. Wieder andere Container enthalten Ware mit wassergefährdeten Stoffen, das kann zum Beispiel Waschmittel oder Alkohol sein, an die ebenfalls besondere Bedingungen gestellt werden. Container, die begast werden müssen, weil sie in Länder gehen, die Einfuhrbestimmungen für die Einfuhr von Holz haben. Und auch beschädigte Container können nicht in einer Standard Reihe stehen.

Auf Überhöhen und Überbreiten Containern, das können Flats. Platforms, Open Side oder Open Top Container sein, werden alle Arten von Waren transportiert, die nicht in einen Standardcontainer passen. Einige Container werden vom Veterinär bei der Einfuhr kontrolliert, einige vom Zoll und wieder andere von Besichtigern. Teilweise wünschen die Reeder, dass die Container nach einer Schiffsreise gecheckt werden, bevor sie zum Packen ausgeliefert werden. Sollten Beschädigungen festgestellt werden, werden diese Container auf so genannten Repa Flächen instandgesetzt. Und es gibt auch für Containerschiffe Schwergut, das ist Ware, die konventionell umgeschlagen wird.

Alle diese Container stellen an die Lagerfläche besondere Anforderungen. Es bedarf einer Vielzahl von Genehmigungen von Behörden.

Zur Lagerung innerhalb des Containerterminals werden verschiedene Lagergeräte eingesetzt. Die am weitesten verbreiteten werden kurz vorgestellt.

Portalhubstapler können gleichzeitig zum Transport der Container als auch zum Bedienen des Lagers eingesetzt werden. Ursprünglich nur in der Version 2 hoch, d. h. Möglichkeit, zwei Container übereinander zu stapeln, eingesetzt, gibt es heute bis zu 4 hoch Geräte. In Bremerhaven werden sowohl 3 als auch 4 hoch Geräte eingesetzt. Der Terminal hat über 100 Portalhubstapler im Einsatz.

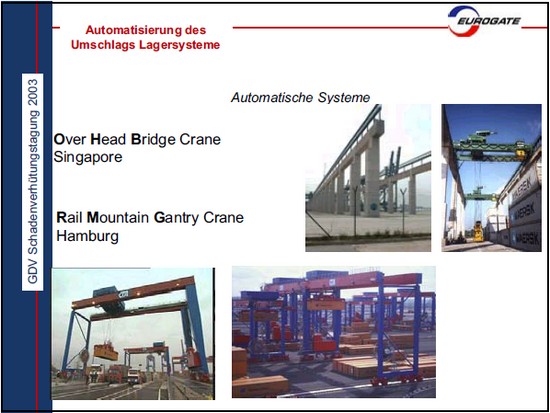

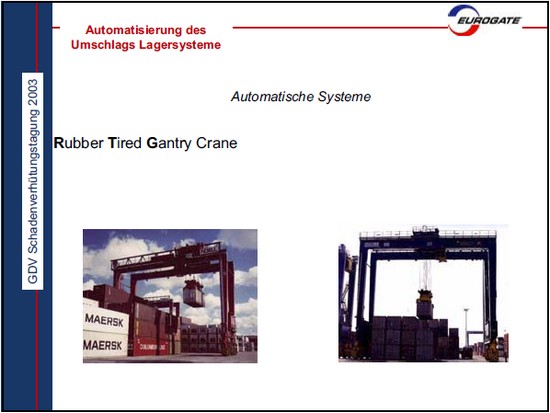

RTG (Rubber taierd gantry cranes) und RMG (rail mountain gantry crane) werden in vielen Häfen als Lagerbediengeräte eingesetzt. Sie kommen vor allem dort zum Einsatz, wo wenig Platz zur Verfügung steht und deshalb die Container möglichst hochgestapelt werden müssen. Mit derartigem System kann man die Container bis zu fünf Stück übereinander lagern.

1998 machte die Containerschifffahrt einen großen Sprung. Die Sovereign Maersk war zu diesem Zeitpunkt das größte Containerschiff der Welt. Maersk hatte die S-Klasse ins Leben gerufen. Die gigantischen Ausmaße ließen nach offiziellen Angaben den Transport von 6.600 TEU zu. Inoffiziell heißt es, dass über 8.000 TEU auf dem Schiff Platz finden. Dieses Schiff sorgte für die Diskussion, auf welche Schiffe sich die Containerhäfen der Welt in den nächsten Jahren vorzubereiten hätten.

Zurück zum Anfang

Heute ist die Sovereign Maersk ein so genanntes Arbeitspferd der Containerschifffahrt. Größere Schiffe sind nach ihr gekommen. Zur Zeit gibt es nach offiziellen Angaben mehr als 80 Bauaufträge für Schiffe über 8.000 TEU. Die Größe der Schiffe wird z. Z. nur dadurch begrenzt, dass es keine größeren Antriebe gibt. Die einzige Alternative wäre ein zweiter Antrieb, was aber die Schiffe zu unwirtschaftlich machen würde.

Die Sovereign Maersk und ihre Schwesterschiffe der S-Klasse laufen übrigens regelmäßig Bremerhaven an.

Zum Umschlag vom Schiff auf Land werden Containerbrücken oder Hafenmobilkräne eingesetzt. Große Containerhäfen nutzen vor allem Containerbrücken, da bei diesem Umschlag die Geschwindigkeit am größten ist. Kleine Häfen nutzten häufig Hafenmobilkräne, da diese wesentlich flexibler eingesetzt werden können. So sind diese vor allem in Häfen zu finden, die auch Schüttgüter oder konventionellen Umschlag betreiben.

Die größten Containerbrücken wiegen ca. 1.800 Tonnen. Die auf diesem Bild stehen auf dem Container Terminal Altenwerder in Hamburg. Die Brücken sind sogenannte Zwei-Katz-Brücken, das bedeutet dass die erste Katze den Container vom Schiff auf ein Portal innerhalb der Containerbrücke transportiert. Die zweite Katze nimmt den Transport von der Plattform bis zum Boden vor. Diese zweite Katze fährt vollautomatisch.

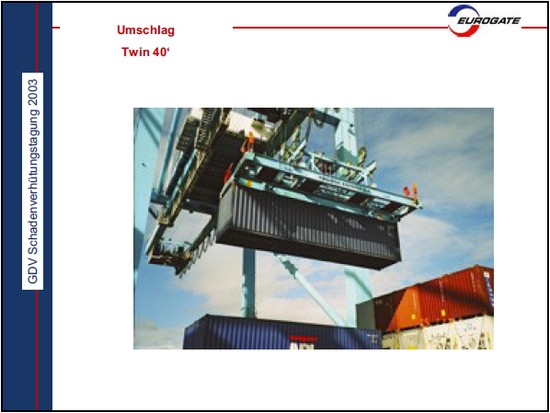

Um der ständig steigenden Anforderung nach höherer Umschlagsproduktivität nachzukommen, werden immer wieder neue Systeme ausprobiert. Auf dem Bild kann man sehen, wie zwei Leercontainer übereinander innerhalb des Lagers durch einen Portalhubstapler bewegt werden.

Auf diesem Bild erkennt man, wie die Leercontainer von Land zum Schiff mittels der Containerbrücke befördert werden. Diese Umschlagsmethode befindet sich noch in einem Versuchsstadium.

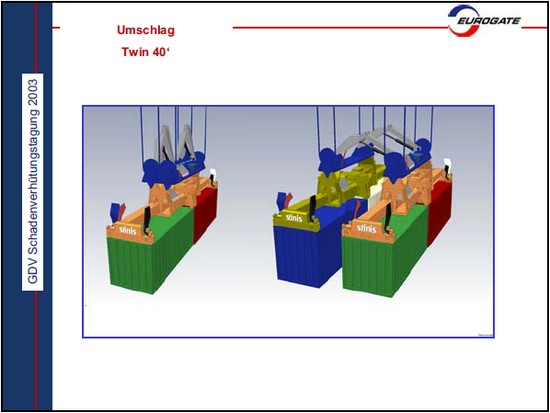

Eine andere Methode ist, zwei Container nebeneinander umzuschlagen. Hierbei handelt es sich um einen Prototypen, der sich noch im Bau befindet.

Dieses Modell für zwei Container nebeneinander wird bereits eingesetzt. Aber auch hierbei handelt es sich um einen Prototypen.

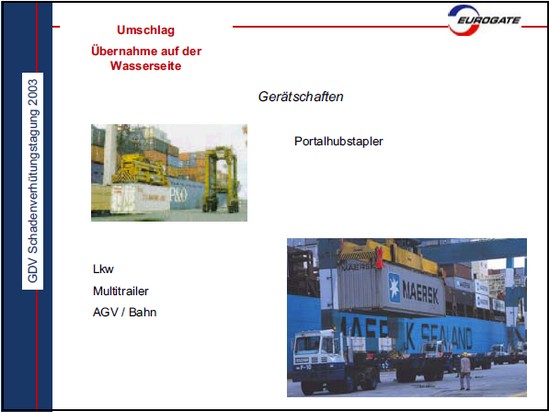

Zum Umschlag auf der Wasserseite, das ist die Kaje, an die Schiffe festmachen, werden, nachdem die Container an Land gesetzt wurden, verschiedene Transportmittel eingesetzt, um die Container ins Lager zu befördern.

Hier findet man wieder den Portalhubstapler oder Reachstacker, die beide die Möglichkeiten bieten sowohl als Umschlagsgerät zu fungieren, als auch als Lagerbediengerät.

Zurück zum Anfang

Weit verbreitet ist aber auch das Absetzen von Containern direkt auf Lkw Chassis, das wird vor allem dann angewendet, wenn die Transportwege ins Lager weit sind. Als Multitrailer bezeichnet man Zugmaschinen, die bis zu 10 TEU bewegen können. An der Zugmaschine sind bis zu fünf Anhänger gekoppelt, die jeweils zwei 20-Fuß-Container aufnehmen können. Selten findet man einen Umschlag von der Bahn direkt auf das Schiff.

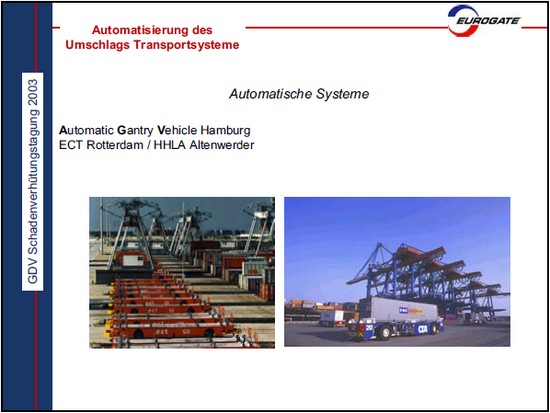

Eine Besonderheit soll nicht unerwähnt bleiben. Die AGV’s (Automatic Gantry Vehicles) sind fahrerlose Transportsysteme die mit Induktionspunkten im Boden gesteuert werden. Derartige Systeme gibt es in Rotterdam und Hamburg.

Zum Be- und Entladen von Lkw’s und Bahnwaggons können Portalhubstapler, Reachstacker oder Kräne verwendet werden. Die Unterschiede bei den Geräten liegen vor allem darin, wie flexibel sie einsetzbar sind.

Die Möglichkeiten, die moderne EDV Systeme bieten, haben die Arbeitswelt auf den Umschlagsterminals der Welt revolutioniert. Die Arbeitsplätze haben sich wesentlich verändert. Wie in vielen anderen Bereichen begann der Einzug der EDV mit Lochkarten. Heute verfügt der Container Terminal Bremerhaven über eines der modernsten Systeme weltweit. So werden die Container auf dem Terminal über GPS verfolgt, so dass eine lückenlose Verfolgung der Container auf dem Terminal möglich ist.

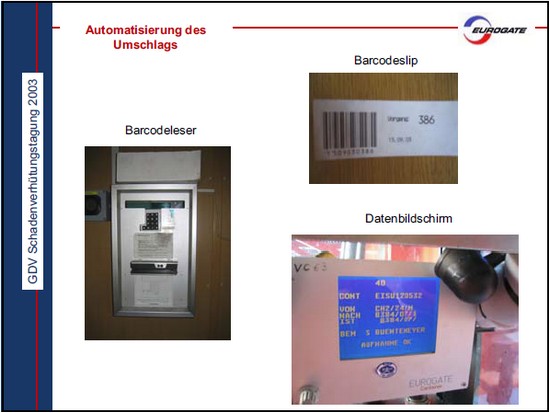

Bei Einfahrt des Lkw erhält der Fahrer eine Barcodeslip, auf dem alle relevanten Daten vermerkt sind. An der richtigen Belade-/ Entladestelle angekommen, zieht er diesen Barcodeslip durch den Barcodeleser. Durch die EDV wird automatisch ein Fahrauftrag für den Portalhubstapler generiert, der versucht eine Wegeoptimierung vorzunehmen, um Leerfahrten zu vermeiden.

Wie zuvor schon erwähnt, gehören die AGV’s zu den modernsten Transportsystemen im Containerverkehr. Diese vollautomatischen Geräte machen es lediglich nötig, sie während ihres Einsatzes zu überwachen.

Zurück zum Anfang

Die größte Schwierigkeit bei derartigen Systemen ist die Schnittstelle Mensch. An dem Punkt, an dem Mensch und automatische Systeme zusammenkommen, muss die Sicherheit gewährleistet sein, dass der Mensch in keiner Weise gefährdet werden darf.

Zur Bedienung des Lagers werden oft OHB oder manchmal auch RMG eingesetzt. Beides sind Systeme, die schienengebunden sind und dadurch den Vorteil haben, dass sie sehr genau positionieren können und das bei einer sehr hohen Geschwindigkeit. Zudem kann man mit derartigen Systemen höher stapeln als mit RTG (Rubber taierd gantry cranes). Der Nachteil solcher Systeme liegt in der Flexibilität.

Trotzdem finden RTG ebenso häufig Verwendung. Ihr Vorteil in der Flexibilität macht die Nachteile wett.

Immer wieder stellt man in der Praxis fest, dass die Transportbeanspruchungen unterschätzt werden. Die Kosten, die sich aus Beschädigung der Ware ergeben, sind für den Eigentümer ärgerlich. Es zeigt sich aber, dass Katastrophen oftmals erst dann sichtbar werden. Lieferverzögerung, Imageverlust, Konventionalstrafen bis zum Kundenverlust.

Bei vielen gibt es die Meinung, dass der Container die Ware schützt. Das bezieht sich aber nicht auf die Transportbeanspruchung. Alle Kräfte werden auf die Ware übertragen.

Zurück zum Anfang

Nach dem 11. September 2001 hat sich unser aller Weltbild gravierend verändert. Die sich daraus ergebenden Folgen sind auf den nächsten Seiten kurz zusammengefasst.

Zurück zum Anfang