| Gefahren in der

Distributionslogistik – Eine Risikoanalyse – |

| Vortrag von Herrn Kap. AG Ralf Zibell, Allianz Globus MAT Versicherungs-AG |

Vorwort

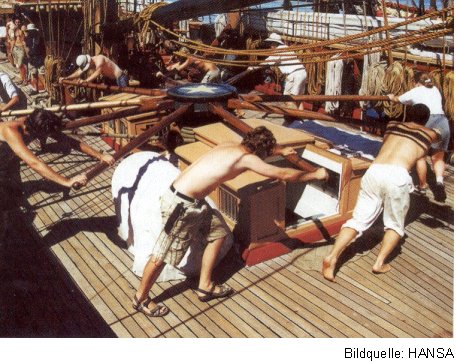

Abbildung 1

Das Motiv des Deckblattes – eine Schiffsbesatzung am Ankerspill beim Aufhieven des Ankers – wird den interessierten Leser fragen lassen, was das Thema "Distributionslogistik" und die im Bild dargestellte Tätigkeit gemeinsam haben mögen. Ohne den traditionellen und neuzeitlichen Begriffsbestimmungen der "Logistik" in ihren vielfältigen Entwicklungsstufen eine weitere Definition hinzufügen zu wollen, wird doch offensichtlich, dass sich hier eine praxisorientierte Darstellung zum Thema ankündigt, die darauf abstellt, die Risiken dieser logistischen Teilfunktion aus der Sicht einer prospektiven Schadenverhütung in den Vordergrund zu stellen. Von daher verdeutlicht das Bildmotiv wesentliche Merkmale der Distributionslogistik, wie z.B.

| ein gemeinschaftlicher Kraftakt im Rahmen einer zielgerichteten Prozessorientierung | |

| Koordination und Kooperation im Rahmen vielfältiger und interdependenter Teilfunktionen | |

| Ausschöpfung von Rationalisierungspotentialen und Steigerung des Nutzens. |

Zurück zum Anfang

Die Distributionslogistik im Wertschöpfungsprozess

Abbildung 2 |

Idealtypisch betrachtet lässt sich der Wertschöpfungsprozess in der Wirtschaft einteilen in die vier Prozessketten

| Entwicklung | |

| Versorgung | |

| Auftragsabwicklung | |

| Entsorgung. |

Integriert in einen unternehmensinternen und auch –übergreifenden Güter- und Informationskreislauf sind die einzelnen Prozessketten parallel und sequentiell miteinander verbunden. Die notwendige Funktionsfähigkeit dieses Kreislaufsystems wird beispielsweise deutlich, wenn bei Zustellung einer Sendung die Ware empfangsseitig abgelehnt und somit die Lieferung zur Retoure wird. Wenn die Rückführung mit nachfolgender Behandlung und Wiedereinsteuerung in den logistischen Prozesskreislauf nicht funktioniert, was leider all zu häufig der Fall ist, gerät die Sendung schnell außer Kontrolle oder wird aus einer Teilbeschädigung ein Totalverlust.

Der klassische Kern dieses Wertschöpfungsmodells ist die Prozesskette Auftragsabwicklung, in der insbesondere die Produktions- und die Distributionslogistik integriert sind. Ihr funktionaler Beginn wird ausgelöst durch die Erteilung eines Lieferauftrags und umfasst letztlich alle Prozesse von der Annahme des Kundenauftrags über die Produktion bis hin zur Leistungsübergabe und Verbuchung des Zahlungseingangs. Für Handelsunternehmen ohne eigene Produktion reduziert sich die Prozesskette allein auf die Distribution. Sie umfasst somit den größten Teil der traditionellen TR-Risiken, wenngleich bei einem TR-Schaden die schadenauslösenden Momente dieses Prozessablaufs nicht immer offensichtlich werden.

Zurück zum Anfang

Überblick zur Entwicklung der Logistik

Abbildung 3 |

In den 70er und 80er Jahren war die klassische Logistik als Unternehmensfunktion noch stark konzentriert auf die physischen Abläufe des Material- und Warenflusses. Die Optimierung von Transport, Umschlag, Lagerung sowie Verpacken und Kommissionieren (TUL-Prozess) stand im Vordergrund des logistischen Interesse. Gegen Ende dieser Entwicklungsphase rückte diese zunächst funktionsorientierte Logistikorganisation in das zentrale Interesse eines managementorientierten Ansatzes mit dem Ziel, die Logistikleistungen an den Schnittstellen zwischen Beschaffung und Produktion sowie Produktion und Vertrieb funktionsübergreifend in die gesamtunternehmerischen Abläufe zu integrieren und somit effektiver zu gestalten. Die ehemals abgegrenzten Aufgaben der Logistik veränderten sich hin zu einer übergreifenden Querschnittsfunktion. Insbesondere in der Distribution wird von nun an die Kundenorientierung zur festen Zielgröße. Der Lieferservice und die Sicherung einer optimalen Güterverfügbarkeit rücken in den Brennpunkt des Interesse.

In den 90er Jahren wird diese Entwicklung konsequent weitergeführt. Die klassische Funktionsorientierung wird mehr und mehr überführt in eine flussorientierte Koordinations- und Steuerungsaufgabe, bei der Aufbau und Optimierung kompletter Wertschöpfungsketten bis hin zu unternehmensinternen und unternehmensübergreifenden weltweiten Netzwerken in den Vordergrund rücken. Dennoch behindern Verharrungstendenzen, Machtfragen und ähnliche Probleme diesen Veränderungsprozess, so dass aus risikotechnischer Sicht die Distributionslogistik als wesentlicher Teil dieser Logistiksysteme ihre große Bedeutung behält.

Wie in Bild 3 dargestellt folgt der Inhalt des Referats den einzelnen Phasen dieser Logistikfunktion – vom Auftragseingang bis zur Versandabwicklung – mit einem Ausblick auf alternative Distributionsmodelle.

Zurück zum Anfang

Lieferbedingungen – Basis für eine effiziente Schadenvorsorge

Abbildung 4 |

Ein güterflussorientiertes und prospektives Riskmanagement (RM) in der Distributionslogistik kann nur dann seiner komplexen Aufgabenstellung gerecht werden, wenn es bereits auf kaufvertraglicher Ebene in die Gestaltung der Lieferkonditionen eingebunden ist. In der Praxis ist dies leider selten der Fall. All zu häufig wird diese Querschnittsfunktion in der operativen Auftragsabwicklung verankert ohne organisatorische Bindung an die Führungsaufgaben des Liefergeschäftes. Besonders deutlich wird dies bei allen Lieferklauseln, in denen die Gefahrtragung sehr früh auf den Käufer übergeht.

In der Abholklausel EXW – Ab Werk (…benannter Ort) beispielsweise wird die konkretisierte Ware im Werk oder im Lager des Lieferanten lediglich bereitgestellt. Das im Auftrag des Kunden zur Selbstabholung angediente Fahrzeug entzieht sich allen Planungen und Dispositionen des aktuellen Ladegeschehens. Die Eignungskontrolle des Fahrzeugs fällt aus, die lieferanteneigenen Standards zur Transportsicherheit und zum Lieferservice greifen nicht. Darüber hinaus wird die strategische Marktposition des Lieferanten als potentieller Einkäufer von Verkehrsleistungen im Markt geschwächt, da sich mit jedem Selbstabholer sein Einkaufsvolumen verringert.

Aus der Sicht eines ganzheitlichen RM in der Regie des Lieferanten ist auch die FCA-Klausel kritisch – Frei Frachtführer (… benannter Ort). Wie bei allen INCOTERM-Klauseln der Gruppe F wird der Haupttransport nicht vom Verkäufer bezahlt. Er liefert die Ware dem vom Käufer benannten Frachtführer am benannten Ort. Etwaige Rahmenvereinbarungen des Verkäufers mit seinen Hausspediteuren kommen nicht zur Geltung. Dort beispielsweise definierte Sicherheits- und Leistungsstandards für die Erstellung der Verkehrsleistung – ein probates Instrument für eine prospektive Schadenverhütung – greifen nicht. Darüber hinaus hat der ausgewählte Ort der Lieferung Folgen für die Verpflichtungen zur Be- und Entladung der Ware. Falls die Lieferung beim Verkäufer stattfindet, ist er für die Beladung verantwortlich und kann sich in eigener Regie um eine sichere Verladung kümmern. Falls die Lieferung an einem anderen Ort stattfindet, beispielsweise im Sammelgut- oder Teilladungsverkehr am Speditionslager des vom Käufer benannten Frachtführers, ist der Verkäufer nicht für die Entladung verantwortlich. Das RM-Ziel des Lieferanten, nämlich eine unversehrte und vollständige Ablieferung der Ware bei seinem Kunden, entzieht sich der verladereigenen Kontrolle.

Der anhaltende Konzentrationsprozess in der Wirtschaft und das damit verbundene Potential von Großverladern führt zunehmend dazu, dass sicherheitsbewusste und qualitätsorientierte Distributionsstrategien des Verkäufers mehr und mehr kollidieren mit einer Einkaufsstrategie des Käufers, dessen schadenvorsorgliches Selbstverständnis beim Warenbezug niedriger angesiedelt ist. Für die Schadenentwicklung ist dieser Wettbewerb von Logistikstrategien unzuträglich.

Besonders wichtig wird die frühzeitige Installation einer organisierten und proaktiven Schadenvorsorge im industriellen Anlagengeschäft, wenn neben den Sachsubstanzschäden auch BU- (Betriebsunterbrechung) bzw. ALOP- (Advanced Loss Of Profit) oder ähnliche Deckungen gezeichnet werden. Offensichtlich werden diese Schadenpotentiale dann, wenn hochwertige Großkomponenten im Zuge ihrer Beförderung beschädigt werden und dadurch die Inbetriebnahme von industriellen Großanlagen sich um Monate verzögert. Eine enge Kooperation und Kommunikation zwischen den versicherten Hauptlieferanten und ihren Risikoträgern sowie allen involvierten Providern von Verkehrsleistungen mit vorzeitigen Absprachen für schadenvorsorgliche Engagements ist bei derartigen Projektabwicklungen nicht nur unerlässlich, sondern auch in hohem Maße effektiv, wie die Erfahrung zeigt.

Zurück zum Anfang

Die Frachtzahlungsklausel

Abbildung 5 |

Auf frachtvertraglicher Ebene wird durch die Frankatur FREI/FRANCO/FREIGHT PREPAID bzw. UNFREI/NOT PREPAID/FREIGHT COLLECT eindeutig festgelegt, zu wessen Lasten die Durchführung des Frachtvertrags geht. Kritisch für eine aktive Schadenverhütung wird es dann, wenn die Frankaturklausel nicht im Einklang mit der Lieferklausel steht.

Ein Verkäufer beispielsweise, der seine Lieferverpflichtung laut Kaufvertrag erst dann erfüllt, wenn die Ware beim Empfänger angekommen ist, nicht aber die frachtvertraglichen Kosten trägt, wird erhebliche Probleme mit dem beauftragten Frachtführer bekommen, wenn dieser aus schadenvorsorglichem Anlass Zusatzkosten für den Umschlag, die Stauung und/oder die Ladungssicherung geltend macht oder – was noch gravierender ist – derartige Maßnahmen aus Gründen einer unklaren Kostentragung – vermeidet. Unmissverständliche Zusatzvereinbarungen schaffen hier nicht nur Klarheit, sondern sind eine wichtige Basis für die Schadenvorsorge.

Ähnlich kritisch für die Durchsetzung geeigneter Schadenvorsorgemaßnahmen sind in der Trampschifffahrt Charterklauseln wie beispielsweise FIO/FIOS (free in and out/stowed) – also Kostenvereinbarungen, die das Schiff freistellen von allen Kosten, die beim Laden, Stauen und Löschen der Ladung entstehen. Diese Fälle erfordern im Seehafen stets eine sachliche und fachkompetente Überzeugungsarbeit, um das Schiff zu einem fürsorglichen Umgang mit der Ladung zu bewegen. Klare Zusatzvereinbarungen wären vonnöten, um die Möglichkeiten einer aktiven Schadenvorsorge nicht von vornherein zu beschränken und darüber hinaus strittige Auseinandersetzungen zwischen Verkäufer und Käufer zu vermeiden.

Gänzlich unerlässlich sind derartige Zusatzvereinbarungen bei der Verschiffung von Bulkladungen, insbesondere Flüssigladungen. Um Meinungsverschiedenheiten und/oder Schadendeklarationen zu vermeiden, sollten die Liefervereinbarungen u.a. eingehen auf

| die genaue Definition des Gefahrübergangs | |

| die Aufteilung der Kosten für alle Arten von Surveys im Zuge des Lade/Entladevorgangs und die Zuständigkeit für die Veranlassung dieser Surveys | |

| Daten, Art, Ort der Qualitätsbestimmung, -kontrolle, Anzahl der Bemusterungen | |

| Methode, Ort der Mengenbestimmung und tolerierte Mengendifferenzen | |

| die Reinheitskontrolle der Umschlagseinrichtungen | |

| die Eignungsprüfung des Schiffes/Schiffstank. |

Häufiger Anlass für Streitigkeiten ist die FREI HAUS Klausel. Ursprünglich in vielen Allgemeinen Verkaufsbedingungen, Liefervereinbarungen oder Auftragsbedingungen des Verkäufers als Frankatur für die Frachtzahlung definiert wird sie in der Praxis oft als Lieferklausel und Preisstellung ausgelegt. Die rechtlichen Bestimmungen des BGB für den Versendungskauf sind dennoch eindeutig. Das Gesetz definiert dieses Liefergeschäft als Kauf, bei dem der Verkäufer die Sache auf Verlangen des Käufers nach einem anderen Ort als dem Erfüllungsort versendet. Der Erfüllungsort für die Lieferpflicht ist der Firmensitz des Verkäufers. Entsprechend tritt der Gefahrübergang ein, wenn der Verkäufer die Ware dem Spediteur bzw. Frachtführer zur Versendung übergibt. Wenn der Verkäufer die Ware zu einem Preis verkauft, der die Kosten für die Beförderung zum Käufer inkludiert, ändert dies grundsätzlich an dem Gefahrübergang nichts.

Zurück zum Anfang

Streckengeschäfte

Abbildung 6 |

Bei einem normalen Direktgeschäft wird der Auftrag wie auch die Ware und die Rechnung ohne Einschaltung von Zukauflieferanten, Exporteuren oder Agenten direkt zwischen Verkäufer und Kunde abgewickelt. Alle schadenvorsorglichen Maßnahmen können bei dieser Geschäftsart ihre höchste Wirkung erreichen.

Ganz anders aber sieht es aus bei Streckengeschäften , wenn beispielsweise der vom Käufer beauftragte Lieferant seinen Auftrag durch eine eigene Zukaufbestellung an einen Hersteller weiterleitet, der für ihn die Ware dann direkt dem Kunden zustellt. Der Kunde muss nicht notwendigerweise mit diesem Lieferant in geschäftlicher Beziehung stehen. Im Regelfall erlangt er auch keine Kenntnis davon, dass die Ware nicht von seinem originären Lieferanten kommt, nämlich wenn die Aufmachung der Lieferung bzw. der Verpackung neutralisiert wird. Diese Form des Handels ist weit verbreitet und ohnehin notwendig, wenn der originäre Lieferant als Händler kein eigenes Lager unterhält. Mit ihm abgesprochene Sicherheitsstandards für seine Lieferungen entziehen sich seinem direkten Einfluss und die Risikotransparenz schwindet.

Besonders kritisch aus der Sicht eines ganzheitlichen RM mit proaktiver Schadenvorsorge sind gebrochene Streckengeschäfte und Swapgeschäfte, bei denen in die Warenbewegung mehrere Dritte zwischengeschaltet werden. Es wäre wohl eher ein Zufall, wenn sie alle das gleiche Verständnis oder ähnliche Standards für eine schadenvorsorgliche Ladungsfürsorge entwickelten und realisierten.

Zurück zum Anfang

Der Auftragseingang

Abbildung 7 |

Im Zuge der global verfügbaren Informationstechnologie werden die konkreten Auftragsinformationen dem Lieferanten/Produzenten nach Abschluss des Liefervertrags online zugestellt oder bei Akkreditivgeschäften seitens des Lieferanten entsprechend in sein EDV-gestütztes Auftragsabwicklungssystem eingegeben. Der in der Regel codierte Datensatz enthält vielfältige Muss- und Kann-Angaben wie beispielsweise die Auftrags- und Ordernummer, Bestellmenge und Preis, Produktnummer und Gebindeart, Verpackungsschlüssel, Lieferbedingung und -termin, Preisstellung und Frankatur, Transportmittel, bestimmte Anforderungen zur Dokumentation entsprechend den im Außenhandel gebräuchlichen Konsular- und Mustervorschriften, länderspezifische Besonderheiten zur Verpackung wie z.B. vorbehandelte Holzpaletten im Australienversand etc. Ergänzende Sonderwünsche können in der Regel im Klartext aufgegeben und inhaltlich in die Auftragsabwicklung integriert werden.

Der größte Teil der zur Spezifikation des Auftrags benötigten Stammdaten greift im Normalfall auf hinterlegte Datenbanken zurück . Maschinelle Plausibilitätsprüfungen können die Stimmigkeit des Auftraginhalts prüfen. Interne Hinweise, wie beispielsweise Angaben für Sonderverpackungen und Markierungen, Verladeinstruktionen, besonders zu berücksichtigende Produkteigenschaften etc. oder auch spezielle Akkreditivbedingungen können im Rahmen interner Hinweise ergänzt werden.

Alle Daten aber werden immer originär von einem Menschen eingegeben. Er muss nicht, aber er kann trotz perfekter Qualifikation Fehler machen. So ist es nicht ungewöhnlich, wenn im Auftragseingang eines Großverladers bei täglich 4000 Aufträgen ca. 1 % fehlerhaft einlaufen und im optimalen Fall einer Fehlerdatenbank zugeführt werden. Läuft das nachfolgende Troubleshooting dann nicht ganz so optimal oder greifen die oben genannten Plausibilitätsprüfungen nicht zu 100 %, kann es durchaus vorkommen, dass beispielsweise der Ware eine nicht für den Export geeignete Standardverpackung zugeordnet wird oder ähnliches. Es liegt auf der Hand, dass derartige Fehler nicht nur Reklamationen, sondern auch gravierende Warenschäden verursachen können, deren eigentlich ursprüngliche Quelle sich nicht immer offenbart.

Über das Auftragbuchungssystem gelangt die Lieferbestellung in das IT-gestützte Auftragabwicklungssystem sowie mit Teildatensätzen in nachgeordnete betriebliche Datenbanksysteme. Mit diesem Datentransfer startet die komplette Maschinerie der Distributionslogistik ihr feingliedriges Funktionsgeflecht und die Vielfalt der Interdependenzen entfaltet ihre Wirkung. Zur Steuerung des gesamten Güterstroms in der Warenverteilung und des Informationsflusses in der Koordination aller Einzelvorgänge ist der Einsatz eines derartigen IT-Systems unabdingbar. Es macht die Interaktion von Menschen bis hin zu kleinsten Aufgaben (z.B. Druck von Markierungsaufklebern) erst möglich und ist darüber hinaus die unerlässliche Basis für alle koordinierten Einsätze von Maschinen, Techniken und Mitarbeitern.

Abbildung 8 |

Darüber hinaus ist dieses Abwicklungssystem das wichtigste Instrument zur fortlaufenden Optimierung aller logistischen Teilprozesse. Stets wesentlicher Faktor dieser Optimierung ist der Produktionsstandort, an dem die bestellte Ware hergestellt werden soll.

Die Produktionsmöglichkeiten globalisierter oder auch nur europaweit tätiger Industriekonzerne bieten hier vielfältige Möglichkeiten. Beispiel: Unter anderem zur Optimierung der Frachtkosten wird die Bestellung eines fernöstlichen Käufers nicht im Stammhaus eines in Deutschland ansässigen Produzenten hergestellt, sondern in seinem südostasiatischen Zweigwerk. Ausgelöst werden kann dieser Prozess beispielsweise durch eine interne Änderung der Produkt-Stammnummer, mit der dem ausländischen Produktionsstandort die Bestellung zugesteuert wird. Mit einem kleinen, aber logistisch notwendigen Schritt ändert sich entsprechend das Transportrisiko gravierend. Geplante Maßnahmen der Schadenvorsorge haben plötzlich eine ganz andere Ausgangsbasis und müssen kurzfristig den neuen Gegebenheiten angepasst werden, soweit sie sich nicht gänzlich der proaktiven Schadenvorsorge entziehen.

Zurück zum Anfang

Warendisposition – Liefertermin

Abbildung 9 |

Im Rahmen des Material- und Bestandmanagements übernimmt der Warendisponent an der Schnittstelle zwischen Lager/Fabrikation und Expedition/Versand die Prüfung des vorrätigen Warenbestands und die daraus resultierende Lieferfähigkeit. Im positiven Fall und als Ergebnis des Abgleichs von in der Datenbank vorhandenen Auftragsterminen mit dem verfügbaren Vorrat erfolgt die sogenannte ZUTEILUNG. Es ist die exakte Zuordnung der im Versandauftrag spezifizierten Bestellmenge zu einem genau definierten Vorrat. Neben dem Liefertermin werden bei der datentechnischen Auswahl dieses Vorrats auftragsspezifische Kriterien wie z.B. die erforderliche Warenqualität, das Warenalter, die gewünschte Verpackung und Gebindeart berücksichtigt, dazu aber auch kostenspezifische Details wie z.B. der Lagerort und der genau definierte Lagerplatz in Verbindung mit Zugriffkosten sowie entstehenden Ein-, Aus- oder Umlagerungen.

Mit der Zuteilung des Auftrags wird nicht nur der verfügbare Warenbestand reduziert. Mit der innerbetrieblichen Komplettierung der Auftragsinhalte werden ebenso Teilaufträge initiiert, wie z.B. Auftragavis an den Lagerhalter, Bereitstellungsavis an die Packbetriebe, Druckaufträge für die Markierungsaufkleber, Versandavis an die Expedienten, eventuell auch innerbetriebliche Lagerumfuhraufträge, Statusquo-Meldungen an die Auftragsabwicklung und den Vertrieb etc.

Bei Großaufträgen kann die ZUTEILUNG auch direkt an den zuständigen Fabrikationsbetrieb erfolgen. Sie greift dann also nicht auf einen definierten Lagerbestand zu, sondern auf eine permanent aktualisierte Produktionsplanung. Im positiven Fall erhält der Auftrag eine konkrete Fabrikationszusage einschließlich Einhaltung des Liefertermins. Im negativen Fall greift die Distributionslogistik mit ihrer Auftragsabwicklung und ihrer Materialwirtschaft aktiv in das gesamte Terminmanagement der innerbetrieblichen Leistungserstellung ein.

Gerade an diesem Punkt wird deutlich, wie tief die Distributionslogistik in das innerbetriebliche Werksgeschehen eingebunden sein kann und welches Optimierungspotential ihr zur Verfügung steht, wenn sie in ein unternehmensinternes und übergreifendes Prozesskettenmodell integriert ist, das die Produktionsplanung als festen Bestandteil der Logistik inkludiert.

Probleme gibt es immer dann, wenn die Prüfung der Lieferbereitschaft negativ ausfällt und die Einhaltung des vereinbarten Liefertermins gefährdet ist.

Zurück zum Anfang

Engpässe in der Zuteilung

Abbildung 10 |

Aus logistischer Sicht ist die Termintreue einer der wichtigsten Kriterien des Lieferservice. Welcher Verkäufer kündigt schon gerne seinem Kunden eine Verspätung der Lieferung an oder sieht sich mit einer erforderlichen Nachverhandlung der Akkreditiv-Laufzeit konfrontiert. Zur Vermeidung und auf der Suche nach einem vertretbaren Kompromiss werden Möglichkeiten in Erwägung gezogen und in der Praxis auch durchaus realisiert, die das ursprüngliche TR-Risiko direkt tangieren.

Das Spektrum reicht von einer Modifizierung der Verpackung, vom Umfüllen aus einer vorrätigen Gebindeart in die bestellte Gebindegröße, vom Splitten des Auftrags in mehrere Teillieferungen, vom Zukauf der Ware bei einem anderen Hersteller bis hin zur Änderung des Transportmittels oder der Vorprüfung, ob eventuell – gegen Zeichnung eines Revers bzw. Letter of Indemnity – das Shipped On Board-Datum im B/L rückdatiert werden könnte.

Eigentlich wäre es leichter, seitens der Warendisposition Einfluss auf die Produktionsplanung zu nehmen, um eine termingerechte Fertigung des Auftrags zu erreichen. In einer Unternehmenslogistik, die als übergeordnete Steuerungsinstanz neben der Materialwirtschaft und der Versanddisposition auch die Bestelldisposition und die produktionslogistische Steuerung umschließt, wäre das sicherlich eine zu lösende Optimierungsaufgabe, siehe oben. Leider zeigt sich oft, dass dieser Integrationsprozess nicht in allen Unternehmen der industriellen Produktion problemfrei abläuft. Die gleichberechtigte Positionierung einer "Querschnittsfunktion", wie sie die Logistik in ihrem Kern ist, bedeutet stets auch Kompetenz- und Machtverluste bei den traditionellen Grundfunktionen eines Industrieunternehmens. Im Ergebnis wird dann die Entscheidung, wann welcher Termin wie lange verschoben wird, in der Produktionsleitung fallen, weshalb Kompromisse oben genannter Art zur Einhaltung der Liefertermine häufig vorrangig in Erwägung gezogen werden.

Zurück zum Anfang

Schüttgüter und Flüssigladungen – aus "Verpackt" wird "Unverpackt"

Abbildung 11 |

Die oben genannte direkte Auftragszuteilung auf einen Fabrikationsbetrieb (und nicht auf einen Lagerbestand) mit Direktversand ab dieser Produktion beinhaltet insbesondere dann ein hohes Rationalisierungspotential, wenn die Ware nicht in abgefüllter Form und verpackt geliefert wird, sondern unverpackt beispielsweise in Tank- und Silo-Fahrzeugen bzw. -Containern. Die Zunahme dieser Lieferart ist im Güterkraftverkehr auf unseren Straßen nicht zu übersehen. Sie spart die Verpackung, reduziert die Kapitalbindung der Lagerung, verändert aber auch das traditionelle Spektrum des Transportrisikos.

Das Problem der handelsüblichen oder beförderungsgerechten Verpackung wird umgeschichtet auf die Eignung des Fahrzeugs. Schadenvorsorgliche Überlegungen zur mechanischen Beanspruchung während der Beförderung und einer geeigneten Stauung/Ladungssicherung müssen ersetzt werden durch Kriterien wie z.B. die geeignete Kammereinteilung und -größe, den Füllgrad der einzelnen Kammern, die Schwallwände, das Tankmaterial und Coating, die Dichtungen, Ventile und Schläuche, Kompressoren zur Entladung, Aggregate zur Temperaturführung, Vorladungen etc. Abgesehen von dem Problem der Wiegedifferenzen konzentriert sich das Warenrisiko auf die ordnungsgemäße Innenreinigung der Tank- und Silokammern und mögliche Schäden durch Kontamination. Entsprechende Reinigungsatteste, Kontrollen der Kammern vor Befüllung, das Musterziehen bei der Befüllung und vor der Ablieferung im Wareneingang des Empfängers gehören bei dieser Lieferart zur gängigen Praxis, offenbaren aber auch das veränderte Schadenpotential dieser Aufträge im Vergleich zur Lieferung von verpackter Ware.

Die Beförderung dieser Lieferungen ist im Güterkraftverkehr ein Marktsegment für Spezialisten. Die technischen wie auch die warenkundlichen Anforderungen erfordern hohe Leistungsstandards. Denn eine unsachgemäße Abwicklung dieser Beförderungen kann Schäden in beträchtliche Höhe verursachen, und zwar nicht nur an der transportierten Ware, sondern auch als Güterfolge/Vermischungsschaden im Tank/Silo des Empfängers bis hin zu hohen Vermögensschäden bei Produktionsausfall, wenn kontaminierte Ware in den Fertigungsprozess gelangt.

Zurück zum Anfang

Das Lager- und Packwesen

Abbildung 12 |

Im Zentrum der innerbetrieblichen Auftragsabwicklung steht die Vorlagerung der Waren und das Verpacken. Dem Schutz der Verpackung vor äußeren Einflüssen während der Beförderung wird dabei nicht immer der richtige Stellenwert beigemessen. Traditionell ist die Wahl der geeigneten Verpackung ein Problem, das vorzugsweise mit der Produktionsleitung und dem Marketing zu lösen ist, wie man innerbetrieblichen Verfahrensanweisungen durchaus entnehmen kann. Denn die Produktverträglichkeit und die Produktinformation dominieren diesen Entscheidungsweg. Es ist eine wesentliche Teilfunktion der Distributionslogistik, in diesem Spannungsfeld eine Lösung zu implementieren, die neben den wirtschaftlichen Aspekten der Packmittelkosten auch die Risiken während der Beförderung berücksichtigt.

Da die Einstandspreise für Packmittel um so niedriger werden, je größer die Bestellmengen sind, ist im Markt unverändert ein Trend zur Verringerung der Emballagen-Vielfalt und ihrer Individualität erkennbar. Hierin offenbart sich ein grundsätzliches Problem jedweder standardisierten Verpackung. Sie ist zunächst abgestimmt auf die im Unternehmen bekannte Kunden- und Sendungsstruktur sowie die Handelsüblichkeit. Individuelle Anforderungen an die Verpackung, soweit sie sich aus dem breiten Spektrum der möglichen Transportmittel und Transportwege ergeben, werden erst in der Distribution erkennbar und nachvollziehbar. Wird ohne diese Information verpackt und abgefüllt, können Umfüll- und Umpackvorgänge erforderlich werden, die in der Praxis allerdings aus Kosten- und Zeitgründen weitgehend vermieden werden. Verpackungsoptimierungen, die auch die individuellen Beanspruchungen und Gefahren während der Beförderung berücksichtigen, werden daher – wenn überhaupt – erst initiiert auf der Basis retrospektiver Schadenerfahrungen und Reklamationen.

Ein ganz anderes Verpackungsproblem entsteht, wenn bei Just In Time-Lieferungen wie beispielsweise in der Automobilindustrie die Zulieferung bis hinein in die Produktionssequenz erfolgt, folglich aus produktionslogistischer Sicht der Zeitaufwand für das Auspacken zu minimieren ist. Die daraus resultierende Nichtverpackung/Teilverpackung wird umgeschichtet auf Lösungen mit modulfähigen Ladungsträgern, räumt aber den zu erwartenden Beanspruchungen der Ware während ihrer Beförderung nicht den richtigen Stellenwert ein.

Beim Einsatz von Mehrwegverpackungen entsteht das Problem, ihre Funktionsfähigkeit und somit ihre Einsatzfrequenz wie auch ihren Rundlauf (voll/leer) und ihren Bestand einem entsprechenden Management zu unterstellen. Die Distributionslogistik wird dieses Problem nur dann lösen können, wenn sie organisatorisch und sequentiell mit den logistischen Prozessketten der "Entsorgung" und der "Versorgung" verbunden ist, siehe oben. Soweit dies nicht der Fall ist, können im Markt verfügbare und gute Lösungen aus dem Angebot der Mehrwegverpackungen nur sehr eingeschränkt genutzt werden.

Abbildung 13 |

Aus risikotechnischer Sicht ist es stets interessant zu erkennen, ob und inwieweit der Lieferant neben seinem Einkauf von Leeremballagen und ihrem Bestandsmanagement auch die Weiterentwicklung der Verpackungen und ihre Prüfungen in seine Fachabteilungen integriert hat. Es ist ein deutliches qualitatives Signal, wenn der Versender zur Optimierung seiner Verpackungskosten die einlaufenden Packmittel auf der Basis klar definierter physikalischer und statistischer Methoden einer Kontrolle unterzieht und auf diese Art proaktiv zur Schadenvorsorge beiträgt.

Soweit die Verpackungsfunktion durch die Einschaltung von Fremdbetrieben ausgefüllt wird, ist eine Qualitätsprüfung dieser Leistungen durch den Auftraggeber oder seinen Sachverständigen wichtig, in der Praxis aber leider immer weniger üblich. So bleibt es nicht aus, dass in diesem Spannungsfeld zwischen Kosten/Zeitdruck und Sorgfalt/Qualität die Schäden durch Verpackungsmängel auffälliger werden.

Zurück zum Anfang

Lagerung – die stationäre Phase in der Distribution

Abbildung 14 |

Im gesamten Distributionsprozess erweisen sich die stationären Phasen des Güterflussprozesses immer häufiger als die schadenträchtigsten. Dies gilt nicht nur für die Zwischenlagerungen an den Schnittstellen der gebrochenen Verkehre. Die Problematik fängt bereits in der Vorlagerung an und zieht sich mit sehr ähnlichen Problemfeldern über alle Stufen der Distribution hinweg. Das Schadenspektrum umfasst nicht nur Beschädigungen, sondern zunehmend Verluste durch "ungeklärtes Abhandenkommen" bei konsumnahen und diebstahlgefährdeten Warenarten. Um so wichtiger wird es, diese Art der Risiken in der stationären Phase der Distribution genauer zu analysieren und darauf aufbauend schadenvorsorgliche Maßnahmen zu ergreifen.

Im Rahmen dieser Risikoanalyse ist zunächst zu prüfen, ob das Industrieunternehmen die Lagerhaltung selbst übernimmt oder sie an eine Dienstleistungsgesellschaft überträgt. In der heutigen Distributionslogistik spielt die Fremdlagerhaltung zunehmend eine größere Rolle, wenngleich ein eigenes Lagermanagement des Industrieunternehmens höher zu bewerten ist. Letztlich aber sind Entscheidungen dieser Art langfristiger Natur und bedürfen einer systematischen Make-or-Buy-Analyse. Wichtige Kriterien bei diesem Entscheidungsprozess sind

| der Investitionsbedarf für Gebäude und Anlagen | |

| der Personalbedarf und das spezielle Knowhow | |

| die laufenden Betriebskosten | |

| die Belastungsspitzen und Kapazitätsschwankungen | |

| der Grad der Abhängigkeit. |

Eine Sonderrolle in der vertraglichen Gestaltung nehmen die Konsignationsläger und die sogenannten Vertragsläger ein. Beim Konsignationslager unterhält der Lieferant im Unternehmen seines Käufers eigene Bestände. Erst zum Zeitpunkt der Entnahmemeldung durch den Käufer erfolgt seitens des Lieferanten die Fakturierung. Bis dahin liegt auch das Lagerrisiko beim Lieferanten. Ähnlich verhält es sich bei dem sogenannten Vertragslager, wenn der Lieferant beispielsweise in einem Speditionslager mit regionaler Nähe zum Käufer vereinbarte Bestände unterhält, die erst zum Zeitpunkt der Auslieferung berechnet werden. Im Vergleich zum oben genannten Konsignationslager wird bei einem Vertragslager für den Käufer die kurzfristige Verfügbarkeit lediglich eingeschränkt durch die für die Auslieferung benötigte Transportzeit und die Eingangsprüfung.

Abgesehen von der logistischen Grundfunktion des Lagers, nämlich der wirtschaftlichen Abstimmung unterschiedlicher Güterströme, steht im Brennpunkt der Lagerbewirtschaftung stets die Kommissionierung. Der Begriff des "Kommissionierens" beinhaltet (Richtlinie VDI 3590) das durch einen Lieferauftrag vorgegebene Zusammenstellen von Teilmengen/Artikeln aus einer Gesamtmenge/einem Sortiment einschließlich der auftragspezifischen Markierung, der datentechnischen Erfassung der Lagerbestandsänderung und der Vorbereitung der Sendung für den Transport. Die auf den ersten Blick eigentlich überschaubare Aufgabe ist in ihren Einzeltätigkeiten sehr komplex und beeinflusst in hohem Maße das Risiko möglicher Fehlleitungen, Bestandsdifferenzen, ungeklärten Abhandenkommens. Ursächlich hierfür ist der "Kommissionierer", also der Risikofaktor "Mensch".

Wenngleich die Automation der Kommissionierungsvorgänge weiterhin vorangetrieben wird, bleibt sie aus heutiger Sicht beschränkt auf spezielle Branchen oder einzelne technische Hilfsmittel für die Pickvorgänge, die Förderung und Markierung sowie die datentechnische Erfassung. Im Kern ist die Kommissionierung stets die personalintensivste und somit auch kostenkritischste Teiloperation , die sich im Gegensatz zu anderen Teilprozessen in der Distributionslogistik nur unter erheblichem Aufwand stärker automatisieren lässt. Der Mensch ist in diesem Aufgabenbereich immer noch das beherrschende Element mit all seinen Stärken (Flexibilität, Greiffähigkeit, Wahrnehmung etc.) und Schwächen (Fehleranfälligkeit, Geschwindigkeit, Verfügbarkeit, Zuverlässigkeit, Sorgfalt). Für die Risikoeinschätzung und die darauf aufbauende Schadenvorsorge ist es daher umso wichtiger, auch die Ebene der Kontroll- und Überwachungstätigkeiten in die Analyse dieses Teilprozesses einzubeziehen. Hierzu gehören neben dem Starten der Auftragsbearbeitung vor allem die Durchführung der Rückmeldung, die visuelle und systemgesteuerte Vollständigkeitsprüfung, das Eliminieren möglicher Manipulationen sowie die Bearbeitung von Störungen.

Zurück zum Anfang

Lagertyp – Lagertechnik – Lagergröße – Lagerorganisation

Abbildung 15 |

Betrachtet man die Vielfalt der technischen Gestaltungsmöglichkeiten, so wird die Komplexität des Risikos in dieser stationären Phase der Distributionslogistik noch deutlicher.

Allein schon bei der Blocklagerung – also bei der Aufbewahrung der Güter in großflächigen Blocks – ist zu unterscheiden zwischen der gestapelten und der ungestapelten Lagerung. Die flächige Lagerung auf der Fußbodenebene ist unkritisch bei geringem Sortimentsumfang und großen Mengen je Artikel. Kritisch allerdings wird es immer dann, wenn im Zuge schwankender Auftragsvolumina höhere Bestände aufgebaut werden, die flächig nicht mehr zu bewältigen sind. Eröffnet die verfügbare Raumhöhe und die Fördertechnik dann eine mögliche Stapelung, wird gern und häufig die waren- und verpackungsspezifische maximale Stapelhöhe außer Acht gelassen mit der Folge anfänglicher Beschädigungen. Regal-Lagersysteme können hier sicherlich Abhilfe schaffen, stehen aber gerade in der Phase der Zwischenlagerungen wie beispielsweise im Seehafen nicht häufig zur Verfügung.

Eng verbunden mit dem Lagertyp und der Art der dortigen Sortimente ist das Problem der optimalen Fördertechnik. Erst einmal installiert erweist sie sich beispielsweise bei saisonalen Auftragsspitzen als wenig flexibel. Allein bei der Betrachtung des konventionellen Gabelstaplereinsatz in räumlich begrenzten Lägern und auf verengten Betriebsgängen wird schnell offensichtlich, warum Kartonagen schon vor Transportbeginn reißen, Säcke rieseln, Holzkisten splittern oder metallische Packungen verbeulen.

Durch den Lagertyp und die integrierte Lagertechnik wird in hohem Maße die bauliche und brandschutztechnische Beschaffenheit vorgegeben. Ihre richtige risikotechnische Analyse und Bewertung sollte den Bau- und Brandschutzexperten vorbehalten bleiben, um Großschadenpotentiale adäquat zu taxieren.

Von ebenso großer Bedeutung ist der ED-Schutz. Er bezieht sich nicht nur auf die Art und Funktionsfähigkeit der technischen Installationen, sondern auch auf die Integration dieser Sicherungstechniken in das lagerspezifische Organisations- und Kontrollsystem.

Neben der Betrachtung der rein statischen und organisatorischen Risikofaktoren eines Lagersystems sind natürlich seine operativen Daten zur Betriebsgröße von Bedeutung für eine realistische Risikoerfassung dieser Distributionsphase. Hierzu gehören insbesondere die Rumpfdaten zum Lagerbetrieb wie z.B.

| durchschnittlicher Bestand | |

| Umfang der Artikel und Überblick zum Sortiment | |

| durchschnittlicher täglicher Durchsatz und | |

| Anzahl Aufträge pro Zeiteinheit i.V.m. durchschnittlicher Sendungsgröße. |

Zurück zum Anfang

Horizontale und vertikale Strukturen in der Warenverteilung

Abbildung 16 |

Abbildung 17 |

Neben der Beschaffenheit eines einzelnen Lagers liegt ein bedeutender Risikokomplex in der Distributionsstruktur des jeweiligen Warenverteilungssystems. Abgesehen von der räumlichen Zuordnung der Läger zu den Absatzgebieten wird diese Struktur im wesentlichen durch 2 Elemente definiert, nämlich

| die Anzahl der unterschiedlichen Lagerstufen (vertikale Verteilungsstruktur) | |

| die Zahl der Läger auf jeder Stufe (horizontale Verteilungsstruktur). |

Die risikotechnische Bedeutung dieser Strukturdaten in der vertikalen Warenverteilung liegt darin, dass jede Distributionsstufe neben dem stationären Teilrisiko ebenso einen Warenumschlag im jeweiligen Warenein und -ausgang verursacht. So kann es für die richtige Einschätzung des Beförderungsrisikos nicht bedeutungslos sein, wenn beispielsweise neben einer speditionsüblichen Sammelgutabwicklung die Warenverteilung eines Lieferanten grundsätzlich vom Werkslager über ein Zentrallager, dann über Regionalläger und/oder in der Endphase über Auslieferungsläger geführt wird. Dennoch werden derartige Strategien zur Strukturierung der Warenverteilung überwiegend unter Kostengesichtspunkten und Soll-Lieferzeiten im Rahmen der Lieferservicepolitik abgeleitet. Die wesentlichen Einflussfaktoren für derartige Distributionsstrukturen liegen

| in der regionalen Streuung der Abnehmer | |

| in dem Bestellverhalten der Kunden hinsichtlich Auftragsgröße und Auftragsfrequenz | |

| in der regionalen Verteilung der relevanten Produktionsstandorte | |

| in den resultierenden Lager- und Bestandhaltungskosten | |

| sowie in den entstehenden Transportkosten für die einzelnen Mengenbewegungen. |

Die einzelnen Faktoren dieses Entscheidungsprozesses lassen sich aus schadenvorsorglicher Sicht nicht beeinflussen. Sie sind aber wesentlich für die Transparenz der Risiken in diesem Supply Chain Management.

Die horizontale Struktur der Warenverteilung gewinnt im Rahmen der Globalisierung der Märkte neue Bedeutung. Für eine Reihe von Unternehmen macht diese Ausdehnung der regionalen Absatzmärkte eine Überarbeitung ihrer Produkt-Markt-Strategien erforderlich. Im Zuge der europäischen Integration und der Liberalisierung des Transportmarktes werden daher neue Ansätze zur Optimierung der Distributionsstruktur entwickelt. Angesichts sinkender Transportkosten rücken geographische Aspekte bei der Gestaltung dieser Netzwerkes in den Vordergrund. Wo die Standorte für ausländische Produktionsgesellschaften noch nicht ausgedehnt werden können, werden zunehmend kontinentale Zentralläger eingerichtet, die die Funktion ehemals nationaler oder regionaler Läger übernehmen. Dieser Trend zur Zentralisierung mit nachfolgenden Direktverkehren verringert zwar den physischen Warenumschlag in dieser Distribution, macht aber auch deutlich, dass ehemals örtlich oder regional begrenzte "innerbetriebliche Transporte" im Rahmen von Ein-, Aus- oder Umlagerungen durchaus den Charakter von Fernverkehren mit Komplettladungen annehmen können. Eine klare Spezifikation dieser "innerbetrieblichen Transporte", soweit sie in die TR-Versicherung integriert werden, wäre unter diesem Aspekt sinnvoll.

Zurück zum Anfang

Cross Docking

Abbildung 18 |

Der oben genannte Trend zur Reduzierung von Lagerstufen und zum Betreiben von nationalen oder kontinentalen Verteilzentren mündet im Einsatz bestandsloser Umschlagpunkte wie z.B. das sogenannte Cross Docking. Derartige Verteilzentren werden in der Regel von Logistik-Dienstleistern betrieben. Ihre Funktionsweise bezüglich des Materialflusses beinhaltet die palettenweise Übernahme von Waren diverser Lieferanten im Wareneingang und ihre sofortige Transformation/Auflösung in filialgerechte oder kundenspezifische Einzelsendungen mit schnellstmöglicher Bereitstellung zum Weiterversand am Warenausgang.

Abgesehen davon, dass mit diesem Distributionskonzept nachhaltig Warenbestände gesenkt und Lieferzeiten beschleunigt werden können, ist es naheliegend, dass derartige Verteilzentren anforderungsgerecht ausgestaltet sein müssen. Hierin aber liegt das risikotechnische Problem, wie die Praxis deutlich zeigt. Die hohen Anforderungen an diese Dienstleistung beziehen sich auf

| die technischen Teilsysteme, wie z.B. Kommissioniertechnik, Transporttechnik, Umschlagseinrichtungen, Verpackungstechnik | |

| das Informations- und Kommunikationssystem, wie z.B. die internen und externen Vernetzungen mit den Lieferanten, Verkaufsstätten und nachfolgenden Dienstleistern, Transportunternehmen und KEP-Diensten | |

| organisatorische und personelle Systeme, wie z.B. geschlossene Warenwirtschaftssysteme, Mitarbeiter mit hoher Qualifikation und Zuverlässigkeit etc. |

Die anforderungsgerechte Technik und Betriebsorganisation lässt sich installieren und ist in der Praxis auch häufig festzustellen. Die in gleichem Maße erforderliche Qualifikation und Zuverlässigkeit der Mitarbeiter kann mit dieser Entwicklung allerdings selten schritthalten. Dies ist wenig überraschend, ist es doch in weiten Teilen das gleiche Personal, das traditionell im Niedriglohnbereich der konventionellen Lagerwirtschaft eingesetzt wurde und wird. Die Vielzahl der verlustigen Sendungen in einer derartigen Distribution geben hiervon einen beredten Eindruck. Sie steigt mit zunehmendem Verteilvolumen und enger werdenden Lieferterminen.

Zurück zum Anfang

Bereitstellung zum Versand – Warenausgang

Abbildung 19 |

Nach Ende der Kommissionierung werden die einzelnen Sendungen entsprechend ihren individuellen Verkehrsrelationen im Rahmen speditioneller Tourenplanungen versandbereit gestellt. Insbesondere die Auftragszusammenführung, d.h. die Konsolidierung einzelner und in unterschiedlichen Lagerbereichen kommissionierter Auftragsbestandteile stellt erhebliche Ansprüche an die Versandbereitstellung, um die Transporteinheiten richtig und vollständig auf den Vorrichtplätzen am Warenausgang zusammenzustellen.

Basis dieser letzten Stufe der Auftragsabwicklung im Lager sind die von den Speditionsdisponenten zusammengestellten Ladelisten für die einzelnen georderten Transportmittel. Die Ladelisten werden generiert aus den einzelnen Auftragsteilsätzen. Nach Abschluss aller Vorbereitungen zur Verladung wird die Bereitstellungsbuchung im IT-System der Auftragsabwicklung vorgenommen. Ihr folgt die Vervollständigung aller notwendigen Versandpapiere und die Datenweitergabe an die innerbetrieblichen Systeme zur Kosten- und Mengenerfassung sowie zur Fakturierung.

Entscheidend für die fehlerfreie Versandbereitstellung ist die klare räumliche Trennung der einzelnen Tourenplätze. Überfüllte Läger, eingeschränkte Betriebsflächen, der Stau ausgehender Güter im Torbereich der Läger sind allerdings anschauliche Beispiele, wie Fehlleitungen zustande kommen. Darüber hinaus ist eine Gegenkontrolle der versandbereitgestellten Sendungen erforderlich, um sicher zu stellen, dass Kommissionierfehler behoben werden und die Waren vollständig, unversehrt sowie in ihrer richtigen Verpackung das Lager verlassen. Es ist die letzte Chance des Versenders, fehlerhafte Lieferungen zu vermeiden. Sie wird häufig nicht genutzt mit der Folge, dass später Reklamationen und auch Schäden geltend gemacht werden, die schon vor Transportbeginn eingetreten waren.

Neben Beschädigungen im Zuge der Versandbereitstellung können natürlich auch Fehlmengen auftreten, wenn einzelne Gebinde ihren Bereitstellungstermin nicht rechtzeitig erreicht haben. Hier kommt es entscheidend darauf an, schnell Ersatzgebinde zu besorgen. Nicht selten müssen hierfür innerbetriebliche Umfuhren veranlasst und durchgeführt werden. Steht diese Zeit nicht mehr zur Verfügung, ist in Form einer Rückbuchung eigentlich eine Korrektur des Auftrags einschließlich aller Versandpapiere notwendig. Ist die Bereitstellungsbuchung aber bereits initiiert, wird deutlich, dass nachgeordnete Korrekturen zu spät erfolgen können, um eine Diskrepanz zwischen der körperlichen Beschaffenheit der ausgehenden Sendung und der Sendungsbeschreibung in der gesamten Auftragsdokumentation zu vermeiden

Zurück zum Anfang

Auswahl des Transportmittels

Abbildung 20 |

Zeitlich parallel zur Vorbereitung der Waren für ihren Versand erfolgt die Auswahl des Transportmittels und seine Bestellung. Ob ein LKW-, Eisenbahn-, Luftfracht- oder Seetransport erfolgen soll, wird in der Regel mit den Rumpfdaten des Auftrags vorgegeben, sind die entstehenden Frachtkosten doch – außer bei Lieferung AB WERK – bereits Bestandteil der Kalkulation des Lieferpreises.

Die Auswahl der einzelnen Fahrzeuge für diese Verkehre bzw. die Buchung des benötigten Frachtraums obliegt den Disponenten der Speditionsabteilung sowie den Spezialisten für den Einkauf von Verkehrsleistungen im Bereich der Seeschifffahrt oder Luftfracht. Basis ihrer Tätigkeit sind die Auftragsteilsätze mit den Speditionsdaten, aus denen im weiteren Fortgang die Speditionsaufträge und Frachtpapiere generiert werden. Ihr Fachwissen konzentriert sich auf die Frachtsituation im Markt, die Arten der möglichen LKW, Eisenbahnwaggons, Frachtflugzeuge und Seeschiffe sowie auf die Geschäftsbeziehungen zu den potentiellen Carriern. Ihr Aufgabengebiet liegt mitten im Spannungsfeld zwischen der Einhaltung des Liefertermins und der Verfügbarkeit des geeigneten Fahrzeugs. An die Kreativität und Fähigkeit zur Kompromissfindung in diesem Spannungsfeld werden höchste Ansprüche gestellt. Denn einmal versandbereitgestellte Ware muss den Warenausgang passieren, soll der Liefertermin nicht gefährdet werden oder die bereitgestellte Ware am Ausgangstor nicht den gesamten Güterfluss blockieren.

Abbildung 21 |

Der Disponent für die Besorgung des richtigen Transportmittels zur richtigen Zeit wird somit zum maßgeblichen Faktor für die Güte des TR-Risikos in dieser Phase.

Die Verfügbarkeit der Transportmittel aber ist abhängig von der jeweiligen Marktsituation. Der individuelle Auftragsbestand des Lieferanten bleibt hierbei berücksichtigt. So ist es nicht verwunderlich, wenn auf der Suche nach einem Kompromiss statt der eigentlich benötigten Fahrzeugart weniger geeignete Transportmittel oder Ladungsträger bestellt werden, die der Ladungsbeschaffenheit nur teilweise gerecht werden können. Da wird dann aus einem eigentlich benötigten LKW mit Kofferaufbau schnell ein Planenzug oder aus einem Eisenbahnwaggon mit verriegelbaren Schiebewänden ein einfacher gedeckter Waggon ohne jedwede Möglichkeit der Ladungssicherung oder aus einem isolierten Seecontainer mit Plywood-Wänden ein einfacher Container mit metallischen und gerippten Seitenwänden. Und werden nicht-überalterte Seeschiffe benötigt mit speziellen Anforderungen für die Ladeeinrichtungen, die Staumöglichkeiten und die Ladungssicherung, ist keinesfalls und von vornherein sichergestellt, dass diese Schiffe auch termingerecht zur Verfügung stehen. Entsprechend liegt es auf der Hand, dass Kompromisse bei der Auswahl der Transportmittel alltäglich sind, die nicht selten das Risikopotential für Warenbeschädigungen während der Reise erhöhen.

Abbildung 22 |

Wie oben erwähnt wird das für einen Lieferauftrag vorgesehene Transportmittel im grundsätzlichen bereits durch die entsprechende Preiskalkulation und Vereinbarung auf der kaufvertraglichen Ebene vorgegeben. Seine Auswahl wird weitgehend determiniert durch das Auftragsvolumen, die entstehenden Frachtkosten sowie den Zeitbedarf für den Warentransfer in Verbindung mit der zur Verfügung stehenden Verkehrsinfrastruktur.

Die daraus resultierenden Möglichkeiten führen aus kaufmännischer Sicht in der Regel zu eindeutigen Entscheidungen bei der Transportmittelwahl, sie lassen aber häufig das einzelwirtschaftliche Leistungsprofil dieser Transportmittel außer Acht. So kommt es vor, dass die Beschaffenheit der Ware und die Struktur der Gesamtsendung nicht oder nur wenig zum Leistungsprofil des vorgegeben Transportmittels passen. Soweit diese Diskrepanz im Vorfeld der speditionellen Abwicklung nicht erkannt und beseitigt wird, führt dies wiederum zu Restriktionen bei der Transportmittelwahl, die auch die Möglichkeiten einer proaktiven Schadenvorsorge einengen.

Zurück zum Anfang

Fahrzeugbestellung – Gestellung und Eignungsprüfung

Abbildung 23 |

Außer der inhaltlichen Beschreibung der Sendung sowie den Rumpfdaten zur Beladung und Ablieferung müssen auch alle Angaben zur erforderlichen Beschaffenheit des Fahrzeugs sowie spezielle Versandinstruktionen für den Carrier in den Speditionsauftrag integriert werden. In der EDV-technischen Abwicklung und zur Erstellung der entsprechenden Begleitdokumente für den Warentransport werden diese Informationen teilweise maschinell aus den Datensätzen der Aufträge generiert. Soweit dies nicht geschieht, müssen sie von Fall zu Fall und individuell im Speditionsauftrag ergänzt werden. Auch Absprachen für etwaige Nebenleistungen im Zuge der Ladungsübernahme oder Ablieferung gehören hierzu. Bei zeitlichen Engpässen und hohem Auftragsbestand werden derartige Detailangaben allerdings häufig Opfer der Eilbedürftigkeit oder Sorglosigkeit der involvierten Vertragspartner.

Um diese möglichen Missstände zu beseitigen und gleichzeitig einen wichtigen Beitrag zur Schadenvorsorge zu leisten, empfiehlt es sich, standardisierte Transport- und Versandvorschriften zu kreieren, die vereinbarungsgemäß jeweils Bestandteil der Speditionsaufträge werden. In diesen Rahmenvereinbarungen können Standards definiert werden, die sich auf die Beschaffenheit und technische Ausrüstung des Fahrzeugs beziehen, ebenso auf die Anforderungen und Anweisungen für das Fahrpersonal, auf Nebenabreden zur Stauung und Ladungssicherung der Ware im Zuge der Übernahme, auf spezielle Anweisungen zur Ablieferung beim Empfänger, etc.

Hierdurch werden nicht nur unliebsame Überraschungen bei der Fahrzeuggestellung und der Abwicklung der Verkehrsverträge vermieden, sondern auch eine proaktive Schadenvorsorge initiiert. Darüber hinaus vermeidet man spätere Streitigkeiten über die Zuständigkeit, Veranlassung und Kostentragung von Nebenleistungen, wie sie bei der Abwicklung komplexer Frachtverträge durchaus üblich sind.

Gänzlich unumgänglich werden derartige Rahmenvereinbarungen, wenn neben der eigentlichen Transportleistung weitere Servicepakete für die Warenverteilung im Verkehrsmarkt zugekauft werden müssen, wie dies beispielsweise im eCommerce der Fall ist. Gerade im Bereich des Business to Consumer (B2C) hängt der Erfolg des eCommerce wesentlich von einer effizienten Logistik ab. Der "Back End"-Bereich des Online-Shops in Form der Auftragsbearbeitung, Kommissionierung, Distribution und des Inkassos bis hin zur Identitätsprüfung des Empfängers erfordert ein effizientes Logistikkonzept, das an die spezifischen Anforderungen des Online-Handels angepasst sein muss. Für Güterkraftverkehrsunternehmen bedeutet dies, dass die eigentliche Transportleistung als Teil der logistischen Gesamtleistung vollständig in die Wertschöpfungskette integriert wird. Alle Leistungsbereiche und –standards sollten daher detailliert in entsprechenden Rahmenvereinbarungen festgeschrieben werden. Hierzu gehören auch sicherheitstechnische Anforderungen zum Schutz der Waren vor Verlusten und Fehlleitungen und entsprechende Konzepte zur Optimierung der informatorischen und physischen Schnittstellen.

Abbildung 24 |

Vereinbarungen zur erforderlichen Beschaffenheit der Transportmittel reichen allein nicht aus, um pro-aktiv möglichen Warenbeschädigungen vorzubeugen. Ebenso müssen die Fahrzeuge bei ihrer Gestellung und vor der Beladung sorgfältig kontrolliert werden. Der Laderaum sollte sauber, trocken, geruchsfrei und dicht sein. Das maximal zulässige Gesamtgewicht des Fahrzeugs muss ausreichend sein, um die Ladung vollständig zu übernehmen und Überladungen von vornherein auszuschließen. Besonderes Augenmerk gilt den technischen Hilfsmitteln zur Ladungssicherung und der Beschaffenheit des Laderaumverschlusses.

Eigentlich sind es sehr simple Dinge, die die Eignung des Fahrzeugs für die Übernahme einer bestimmten Ladung charakterisieren. Sie ließen sich kurz und übersichtlich in Form von hilfreichen Schecklisten darstellen. Dennoch wird hiervon im Alltag des Ladegeschehens selten Gebrauch gemacht. Darüber hinaus werden Unzulänglichkeiten der Laderaumbeschaffenheit übersehen oder billigend in Kauf genommen. Was im Seeverkehr bei Bulkverladungen von Schüttgütern oder Flüssigkeiten gängige Praxis ist, wird im Versand verpackter Waren mit LKW, Eisenbahn oder Container/Wechselbrücke leider oft vernachlässigt. Ursächlich hierfür ist in der Regel der Zeitverzug, der zwangsläufig sich ergibt, wenn Fahrzeuge und Transportmittel bei der Leergestellung abgelehnt werden müssen. Dies führt in der Praxis nicht nur zu Verzögerungen bei den ohnehin schon engen Lieferterminen, sondern kann auch bedeuten, dass der Annahmeschluss für Anschlussverkehre, wie sie im Kombiverkehr oder im Seeverkehr üblich sind, nicht mehr erreicht wird. Entsprechend groß ist in der Praxis die Kompromissbereitschaft, wenn Mängel im oder am Laderaum des Fahrzeugs bereits im Vorfeld der Beladung erkannt, aber nicht beseitigt werden.

Zurück zum Anfang

Die Verladung

Abbildung 25 |

Unabhängig von allen Hürden und Hindernissen bis zur fertigen Versandbereitstellung zeigt sich immer wieder, dass Fehler beim Beladen, Stauen und in der Ladungssicherung die häufigste Ursache für spätere Schäden sind. Soweit im Seehafen und bei konventionellen Stückgutverladungen hierfür qualifizierte Stauer eingesetzt werden, erscheint das Problem beherrschbar. Leider aber hat die Containerisierung dazu geführt, dass derartige Fachkräfte immer weniger zur Verfügung stehen und der notwendige Knowhow-Transfer von den Seeplätzen zu den inländischen Verladestationen sich nur langsam und mit erheblicher Verzögerung vollzieht.

Das Problem der warenspezifischen Sachkunde und der richtigen Einschätzung der im Beförderungsprozess zu erwartenden Beanspruchungen wird alltäglich verstärkt durch nicht modulkonforme und heterogene Ladungsstrukturen, die eine form- und kraftschlüssige Verladung manchmal nahezu unmöglich machen. Ursächlich für diesen Trend sind unter anderem die Vielzahl von Anbruchgebinden und Kleinsendungen. Sie resultieren aus einem sich ändernden Bestellverhalten der Warenempfänger. Ehemals komplette Ladungspartien – mit ihrem Volumen genau abgestimmt auf das Fassungsvermögen einer Wechselbrücke oder eines kompletten Sattelaufliegers – werden immer häufiger gesplittet in kleinere Auftragsgrößen mit höherer Bestellfrequenz. Mit beförderungsgerechten Verpackungen lassen sich diese Probleme sicherlich verringern. Sie verdeutlichen aber auch die Notwendigkeit, fachkundiges Personal für die Beladung der Transportmittel einzusetzen und ihnen neben dem Grundwissen über die physikalisch-technischen Zusammenhänge auch ausreichende Hilfsmittel zur sorgfältigen Stauung und Ladungssicherung zur Verfügung zu stellen.

Abbildung 26 |

Neben der Ladungsstruktur und den Hilfsmitteln zur richtigen Stauung und Ladungssicherung tauchen alltäglich andere Hindernisse im Zuge der Beladung auf, die durchaus erste Warenschäden noch vor Abgang der Ware zur Folge haben können. Die Nichtverfügbarkeit niveauausgleichender Überladebrücken hat oftmals zur Beschädigung während des Umschlags geführt, bevor die Ware überhaupt verstaut war. Für Läger mit Warenausgängen zur ebenen Erde – also ohne Umschlagrampe – muss schon bei Bestellung des Containers daran gedacht werden, dass der Behälter mit einem Seitenlader-Chassis angedient und zu ebener Erde abgesetzt wird, wollte man schadenträchtige Provisorien zur Überwindung des Höhenunterschiedes vermeiden.

Von besonderer Bedeutung ist die Schnittstellenkontrolle, die bereits bei der Abholung einer Sendung beginnt. Diese eigentlich bekannte Notwendigkeit wird in der Praxis leider sehr häufig vernachlässigt. So werden alltäglich im Zuge der Verladung Warenübernahmen quittiert, ohne dass der Fahrer die Vollständigkeit der Sendung kontrolliert hat oder überhaupt kontrollieren konnte. Wie soll denn auch ein Fahrer seinen Teil zur ordnungsgemäßen Warenübernahme, zur richtigen Lastverteilung auf dem Fahrzeug sowie zur betriebssicheren Stauung/Ladungssicherung beitragen, wenn nach Andocken des LKW an das zugewiesene Rolltor des Warenausgangs der operative Beladevorgang sich aus rein bautechnischen Gründen seiner Beobachtung entzieht und der Lagerzugang dem Fahrpersonal aus grundsätzlichen Erwägungen heraus nicht gewährt wird.

Zurück zum Anfang

Wenn die Ware das Werk verlassen hat ….

Abbildung 27 |

Häufig ist zu beobachten, dass die verladereigene Regieführung in der Warenverteilung dann endet, wenn die Sendung definitiv das Werk bzw. Lager verlassen hat, der Warenabgang ordnungsgemäß dokumentiert und entsprechend fakturiert wurde. Fehlleistungen im jetzt externen Beförderungsgeschehen werden erst dann aufgegriffen, wenn der Empfänger die Sendung aufgrund von Beschädigungen oder Verlusten reklamiert. Dabei wäre es aus schadenvorsorglicher Sicht außerordentlich hilfreich, würde man den gesamten Beförderungsprozess in Absprache mit den beauftragten Verkehrsdienstleistern in ein zeitnahes qualitatives Kontrollsystem einbinden. Dies würde nicht nur die Stärken und Schwächen der Leistungserstellung in der Distribution transparent machen, sondern auch die Möglichkeit schaffen, im Rahmen eines organisierten und institutionalisieren Regelkreises Schadenursachen aufzudecken und proaktive Schadenvorsorge zu betreiben. Leider wird in der Praxis von dieser Möglichkeit noch zu wenig Gebrauch gemacht.

Zurück zum Anfang

Distributionslogistik – Make or Buy

Abbildung 28 |

Die in der verladereigenen Distributionslogistik analysierten Risiken verändern sich quasi "über Nacht", wenn die bislang selbst organisierte und dirigierte Warenverteilung im Rahmen eines Outsourcing komplett an ein externes Logistikunternehmen vergeben wird. Derartige strategische Entscheidungen sind immer häufiger zu beobachten. In der Industrie geht diese Entwicklung einher mit einer Konzentration auf die jeweilige unternehmensspezifische Kernkompetenz.

Die erfolgreiche Umsetzung der getroffenen Outsourcing-Entscheidung ist nicht nur ein wichtiger Erfolgsfaktor für das Unternehmen, sondern auch aus risikotechnischer Sicht von größter Bedeutung. Denn mangels leistungsstarker logistischer System-Provider stellt die unzureichende Gewährleistung von Qualität und Service bei der Fremdvergabe von Logistik-Leistungen das größte Problem dar. Darüber hinaus bedeutet die Vergabe der gesamten Auftragsabwicklung und der Kundenbetreuung an einen externen Dienstleister für ein Unternehmen zunächst den Verlust des direkten Kundenkontaktes. Essenziell wird daher nicht nur die sorgfältige Vorbereitung dieser strategischen Partnerschaft, sondern ebenso die enge Überwachung der Qualität in der Auftragsbearbeitung. Andernfalls erweist sich der errechnete Kostenvorteil schnell als trügerisch, wenn der Lieferservice leidet, die Kundenzufriedenheit sinkt und die Reklamationen einschließlich der Warenschäden durch Verluste und Beschädigungen zunehmen.

ENDE

Zurück zum Anfang